Componentes avanzados¶

En este apartado iremos describiendo algunos componentes, sensores, actuadores, etc, que se utilizarán en los montajes.

LED RGB direccionable¶

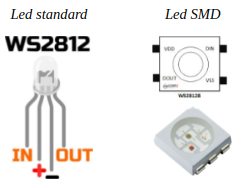

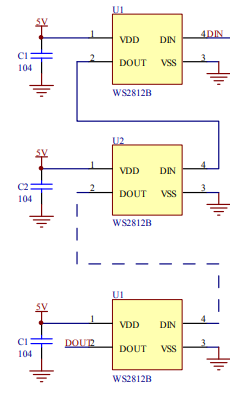

Comunmente se les conoce como Neopixel, que es una marca registrada por Adafruit Industries. Cada LED que componen la tira o matriz tiene los siguientes cuatro pines:

- Alimentación VDD: 5V. MUY IMPORTANTE, 5V

- Tierra: GND

- DI (Date Input): pin para recibir información

- DO (Date Output): pin para enviar inforamción

Cada uno de los LEDs es direccionable de manera individual gracias al circuito electrónico (circuito lógico) que incluyen con una memoria de un byte por color. Los tipos mas comunes son el SK6812, WS2811 o, el mas habitual de todos, el WS2812 cuyo datasheet tenemos en el enlace.

El WS2812B incluye un oscilador interno de precisión y un circuito de control de corriente constante programable de 12 V, lo que garantiza de manera efectiva qimgue la intensidad del color sea consistente. El protocolo de transferencia de datos utiliza un único modo de comunicación de multiplexado NZR.

En la figura siguiente vemos el aspecto de un diodo LED RGB individual en formato inserción y SMD.

Aspecto de un diodo LED RGB direccionable

Aspectos previos

Aspectos técnicos

Alimentación: generalidades

Alimentación: proyectos portátiles

Alimentación: proyectos escritorio

Alimentación: requisitos energia

Aspectos previos

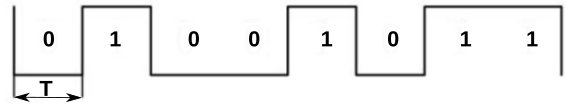

Para transmitir información digital esta se debe sincronizar mediante una convención especial, la codificación. Dos dispositivos llevan una comunicación por cable convirtiendo la información a transmitir en un flujo de bits (0 y 1) o "Dates" que se suele nombrar con la letra D y que va acompañada de una señal de reloj para sincronizar las transmisiones. La forma convencional de transmisión digital se componen de una línea de datos mas una línea de reloj. Ahora bien, cualquier ligera desviación en la longitud de estas líneas hará que eimgl receptor no cumpla con el tiempo de establecimiento del muestreo de datos, originando errores en los datos. La forma de asegurar que esas líneas son idénticas es que sean la misma línea, lo que hace que aparezcan códigos que fusionan los datos y el reloj, entre los que están los código RZ, NRZ y NRZI que vamos a ver someramente a continuación.

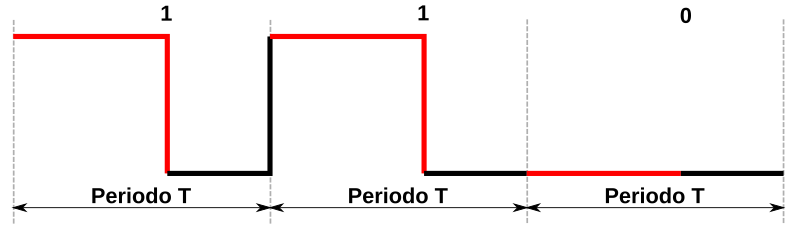

- Codificación RZ. El acrónimo de de "Return Zero" o retorno cero y su característica es que se transmiten bits de datos dentro de cada periodo de la señal. En la figura siguiente los datos se representan en rojo y vemos que ocupan una parte del periodo T, siendo cero el resto del tiempo. Este sistema se denomina RZ unipolar o retorno a cero unipolar y como se observa en la figura un nivel bajo indica 0 y un nivel positivo indica 1.

Código RZ unipolar

El código de retorno a cero se divide en un código de retorno a cero unipolar y un código de retorno a cero bipolar en el que el nivel alto indica 1 y el nivel negativo 0, tal y como vemos en la imagen siguiente:

Código RZ bipolar

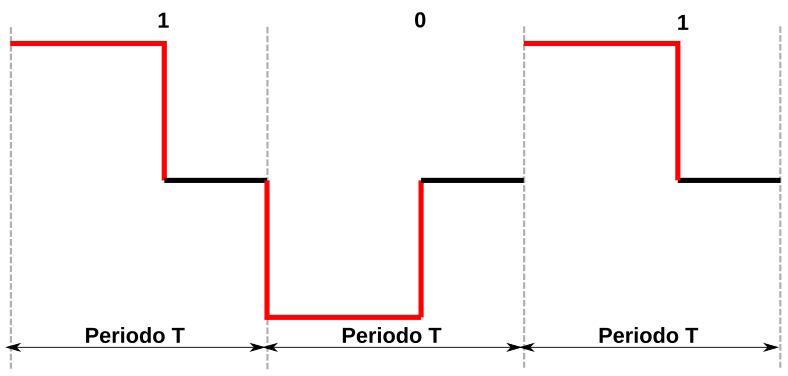

- Codificación NRZ. El acrónimo es de "Not Return Zero" o código sin retorno a cero y se diferencia del RZ en que no necesita retornar a cero. En la figura siguiente vemos gráficamente el código.

Código NRZ

En el datasheet estos código se denominan T0H y T0L.

El funcionamiento de una agrupación en cascada como la de la figura siguiente se puede resumir diciendo que: el circuito integrado de cada LED puede almacenar 3 bytes (24 bits), un byte para cada color. Solo el primer LED está conectado al Pin de control, en este caso, un pin digital de nuestra placa, que enviará la cadena de todos los colores según el número de pixeles que estén conectados y a su vez el primer LED recibirá la información de todos los colores uno tras otro. La información se transmite de un LED a otro porque cuando un LED recibe 3 bytes nuevos de información entrega al siguiente LED los 3 bytes que contenía anteriormente, de esta manera cuando la placa con el programa termina de mandar todos los colores por el pin de datos el primer LED habría recibido y enviado todos los colores para quedarse finalmente con el color que le corresponde y así el resto de LEDs. De esta forma una tira de LEDs RGB direccionables es un dispositivo digital de salida, es decir su funcionamiento consiste en recibir la información del color a mostrar y mostrarlo.

Conexión en cascada de LEDs RGB direccionables

Aspectos técnicos

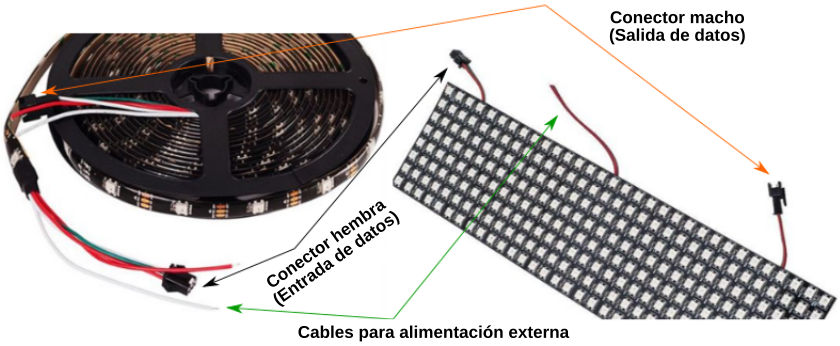

Los LEDs RGB direccionables se suelen suministrar en tiras de diferentes longitudes y con distinto número de LEDs y a veces se dispone la tira en forma de matriz. En la figura siguiente vemos el aspecto de algunos tipos.

Tira y matriz de LEDs RGB direccionables

Tienen 3 cables asociados a un conector y dos cables extra para añadir alimentación externa cuando es necesario porque la placa de control no entrega suficiente corriente para alimentar al conjunto. Cuando se trabaja con una tira de pocos LEDs no es necesario añadir esta alimentación externa, ya que placas como Arduino UNO o la ESP32 STEAMakers pueden suministrar la corriente que necesitan.

Cualquier tira de LEDs RGB (sea cual sea su disposición en línea, como matriz, etc) debe utilizarse siempre en la dirección que marca el terminal hembra como entrada y el conector macho como salida. Las podemos ir conectando entre sí pero siempre respetando este sentido de la tira. Junto a cada led RGB está indicada la dirección de la tira mediante un triángulo y también a qué pin debe ir conectado cada cable. Vemos +5V que corresponde a Vcc, GND, y en medio que pone Din o D0 que corresponde al pin digital de entrada de datos que debemos conectar al pin de salida de la placa de control.

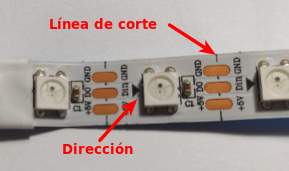

También las podemos cortar por cualquiera de las líneas existentes entre cada uno de los LEDs y que está marcado con la línea de corte. El corte debe hacerse dejando la mitad del pad de cobre a un lado y otro de la línea y así poder unir después entre ellas con conectores especializados o soldándolas.

Dirección y línea de corte en tira de LEDs RGB direccionables

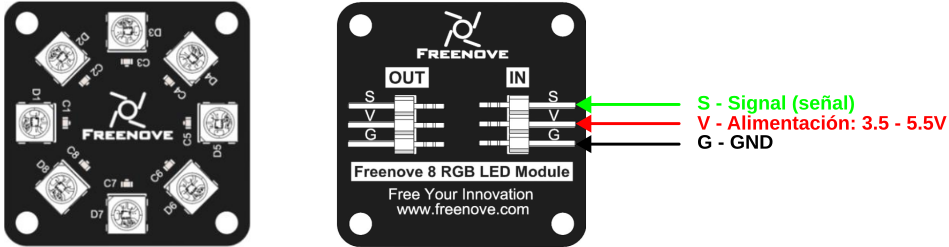

Otra configuración con este tipo de dispositivos lo vemos a continuación:

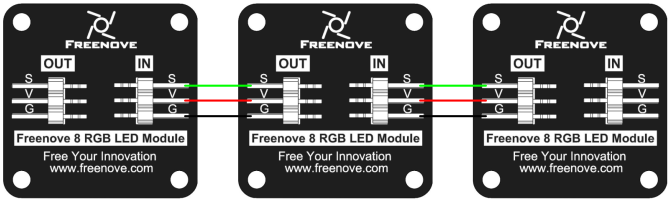

Módulo de 8 de LEDs RGB direccionables

Estos módulos son enchufables y por tanto ampliables. En la parte posterior están claramente marcados los pines de entrada y los de salida por lo que podemos conectarlos en cascada.

Conexionado de tres módulos de 8 LEDs RGB direccionables

Alimentación de Neopixel

Vamos a comenzar por dar de forma destacada las tres recomendaciones que indican en la guía de Adafruit, que son:

Proyectos portátiles

Se configuran con relativamente pocos LEDs y por lo tanto no tienen un excesivo consumo por lo que podemos alimentarlos con pilas o baterías.

- Las baterías recargables de una celda (figura siguiente) de polímero de litio entregan 3,7V que son perfectos para alimentar microcontroladores y unos pocos LEDs direccionables.

Baterías Lipo 1S

-

Pilas AA o AAA. Se pueden usar tres pilas alcalinas con su correspondiente portapilas. Esto proporciona 4.5V. El inconveniente respecto a las baterías lipo es que son mas grandes y pesadas y la ventaja es que son muy fáciles de conseguir.

-

Pilas recargables de hidruro metálico de níquel. En este caso hay que utilizar cuatro unidades de 1.2V con su soporte de cuatro celdas. Esto nos va a proporcionar 4.8V. Tenemos que asegurarnos de usar solamente pilas NiMH porque si colocamos pilas normales de 1.5V estaremos creando una tensión total de 6V y esto es muy probable que rompa el microcontrolador o algún LED.

-

Otros medios pueden ser utilizar porwerbanks de la tensión adecuada o alguna de las anteriores de mayor tensión intercalando un convertidor reductor que se adapte a las condiciones de entrada de tensión de que disponemos y que su salida suministre los 5V requeridos. Hay que tener en cuenta el rango de tensión de entrada que requiere el convertidor específico y la corriente máxima de salida.amperimetro

Proyectos de escritorio

Si estamos hablando de tiras de hasta un metro con una fuente de alimentación conmutada de 5V/2A en CC típica tendremos suficiente.

Si se requiere mas corriente resulta tentador utilizar una fuente de laboratorio, pero hay que mucho cuidado porque pueden producir un gran pico de tensión cuando se encienden. Este pico es mas que suficiente para destruir instantáneamente los LEDs direccionables.

Si se usa una fuente de laboratorio, NO conectamos la tira directamente. Primero encendemos la fuente de alimentación, dejamos pasar unos segundo que el voltaje se estabilice, luego conectamos la tira, asegurándonos de conectar en primer lugar GND.

Requisitos de energia

Cada LED individual consume hasta 60 miliamperios con el máximo brillo blanco (rojo + verde + azul). Sin embargo, en el uso real, es raro que todos los píxeles se enciendan de esa manera. Al mezclar colores y mostrar animaciones, el consumo puntual será mucho menor. Es imposible estimar un número para todas las circunstancias, pero se ha experimentado que usando la tercera parte de los 60 mA (20 mA por píxel) como regla general funciona correctamente. Pero si sabemos con certeza que necesitamos cada píxel con el máximo brillo, tenemos que usar la cifra 60 mA.

Para estimar las necesidades de suministro de energía, basta multiplicar la cantidad de píxeles por 20, o por 60 mA y obtendremos el consumo total en miliamperios. Por ejemplo:

8 LEDs x 20 mA = 160 mA (muy cercano a los 190 mA máximo de borde de placa en micro:bit)

60 LEDs × 20 mA = 1200 mA = 1.2 A como mínimo

60 LEDs × 60 mA = 3600 mA = 3.6 A como mínimo

256 LEDs x 20 mA = 5120 mA = 5.12 A como mínimo

256 LEDs x 60 mA = 15360 mA = 15.36 A como mínimo

Parece evidente que en casi todos los casos hay que recurrir a una alimentación externa, ya sea directamente a los LEDs o a través de una placa de expansión alimentada de manera adecuada para que no sea la micro:bit la que entrega la corriente demandada.

La elección de la fuente de alimentación depende de nosotros pero es evidente que la máxima seguridad y fiabilidad se consigue con una fuente de alimentación de dimensiones más generosas, y esto es lo que recomendamos. La mayoría de las fuentes de alimentación pueden entregar un poco de corriente adicional durante períodos breves de tiempo e incluso algunas contienen un fusible térmico y simplemente se apagarán si se sobrecargan. Por lo tanto, aunque técnicamente pueden funcionar, digamos que no es recomendable abusar de ellas.

Un factor a tener en cuenta es que si vamos a alimentar con baterías estas se vuelven progresivamente mas pesadas, costosas y peligrosas, así que por razones de seguridad habría que minimizar el tamaño de las baterías.

Por otro lado tenemos que tener en cuenta la sección del conductor que será más barato y menos pesado cuanto menor sea esta, es decir, cuanta menor corriente deba soportar y que cuanto menor sea la corriente menor será el calor generado.

En general podemos decir que:

- La regla general de los "60 miliamperios" es solo eso... una regla general, no ciencia pura.

- Al animar y mezclar colores, el consumo de corriente será menor. A veces mucho menos.

- Incluso cuando se establece el color en 0 (LEDs apagados), la lógica del controlador dentro de cada Pixel usa una pequeña cantidad de corriente por debajo de 1 miliamperio por píxel, pero con muchos píxeles esto debería también sumarse.

La biblioteca NeoMatrix utiliza la corrección gamma para seleccionar niveles de brillo que son visualmente (aunque no numéricamente) equidistantes. Hay 32 niveles para rojo y azul, 64 niveles para verde. La función Color() realiza la conversión necesaria; no necesitamos hacer ningún cálculo. Acepta valores de rojo, verde y azul de 8 bits y devuelve un color de 16 bits con corrección gamma.

La respuesta final a todo esto es que usualmente los LEDs no estarían encendidos todos juntos, por lo que elegir una fuente de alimentación se vuelve una adivinanza. Podemos asumir para nuestros proyectos que el 75% de los pixels están encendidos en cualquier momento y que cada uno tiene solo un color, con lo que las corrientes anteriores quedan así:

60 LEDs: 45×20 mA = 0.9 A

256 LEDs: 192 x 20 mA = 3.84 A

512 LEDs: 384 x 20 mA = 7.68 A

La única forma 100% segura de saber con certeza el consumo es programar las luces y medir el consumo de corriente con un amperímetro.

Placas de expansión para micro:bit¶

Aunque existen muchas versiones de distintos fabricantes en nuestro caso vamos a describir tres de ellas. Basicamente la funcionalidad de ampliación de pines es la misma en todas ellas y se distinguen porque incluyen diferentes funcionalidades, distribución de pines o drivers para motores.

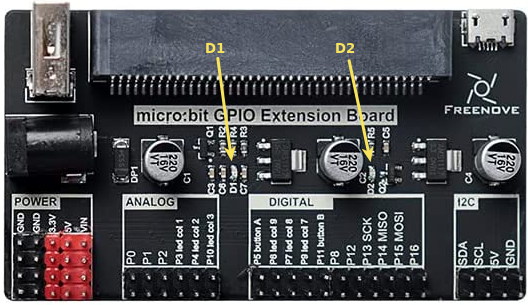

Freenove

Tiene el siguiente aspecto:

Extension board de Freenove

La placa viene preparada con:

- Un conector para alimentación externa de 7 a 12V

- Un puerto USB-Micro para conectarla al ordenador

- Un puerto USB-A colocado en vertivcal para conectar la micro:bit

- Un diodo LED D1 indicador de 5V

- Un diodo LED D2 indicador de 3.3V

Para los mas expertos (requiere bastantes conocimientos de electrónica) aquí dejo el esquema de la placa de control

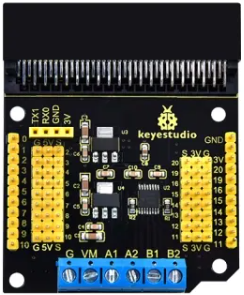

Keyestudio

Una micro:bit por si sola no tiene potencia suficiente para controlar directamente motores DC. La placa KS4033 Keyestudio Micro bit DRV8833 Motor Driver Expansion Board incorpora un driver para motores DC con un chip DRV8833CPWP que entrega una corriente máxima de 700mA. Además, dispone de cuatro modos de control del motor: rotación en sentido horario, rotación en sentido antihorario, arranque y parada. PWM soporta frecuencias de hasta 100 kHz. Los motores van en el conector azul con clemas atornilladas para mayor facilidad y fiabilidad del conexionado. La placa también incorpora interfaces de 3 pines para conectar otros sensores.

Los pines A1, A2, B2 y B1 del conector azul de la placa de expansión son controlados por P13, P12, P15 y P16 de la placa micro:bit.

Extension board de Keyestudio

Las especificaciones técnicas de la placa son:

- Tensión de entrada VM: 5 a 10.8V DC

- Corriente de funcionamiento de la parte motriz: ≤700mA

- Configuración de salida para motor: doble puente en h

- Temperatura de trabajo: 0 a 50 ºC

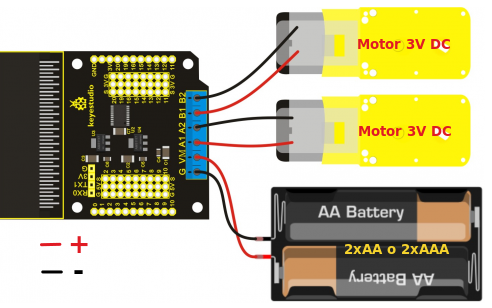

A continuación vemos un diagrama típico de conexionado de motores y la alimentación de los mismos.

Conexionado de la extension board de Keyestudio

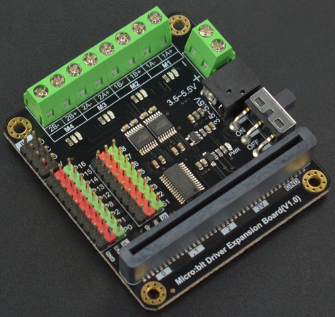

DFROBOT

Esta placa de expansión de DFROBOT con montaje vertical de la micro:bit tiene capacidad para controlar cuatro motores DC o dos motores paso a paso. Utiliza el controlador HR8833 con una corriente máxima de funcionamiento de 1,5A.

La placa de expansión incorpora en los conectores P, 9 pines GPIO de fácil conexionado pues incorporan Vcc y GND, En los conectores S hay disponibles 8 conexiones para servos, además de los conectores atornillados de motores.También dispone de un hub de dos conectores I2C. La placa soporta alimentación externa de 3.5V a 5.5V a través del conector DC de 2.1mm o de la clema para cables atornillados que se pueden conectar directamente a un portapilas con 3 pilas AA o AAA. La placa incorpora interruptor de encendido/apagado de la alimentación externa.

Extension board de DFROBOT

Tiene las siguientes especificaciones:

- Tensión de alimentación: 3.5 a 5.5V DC

- Tensión de salida digital: 0V / 3.3V

- Tensión de salida analógica: 0 a 3.3V DC

- Interface micro:bit: P0 P1 P2 P8 P12 P13 P14 P15 P16

- Interface servo: 8

- Interface motor: 4 motores DC / 2 motores paso a paso

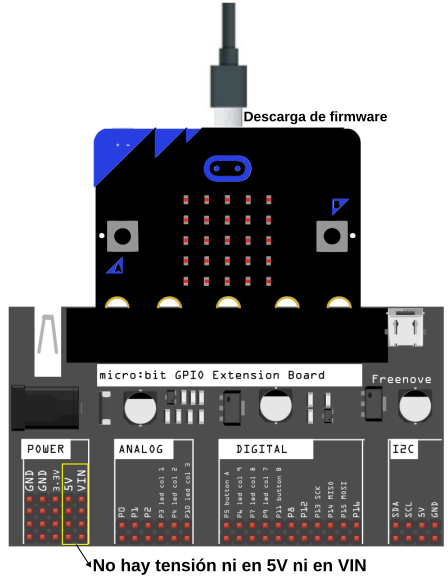

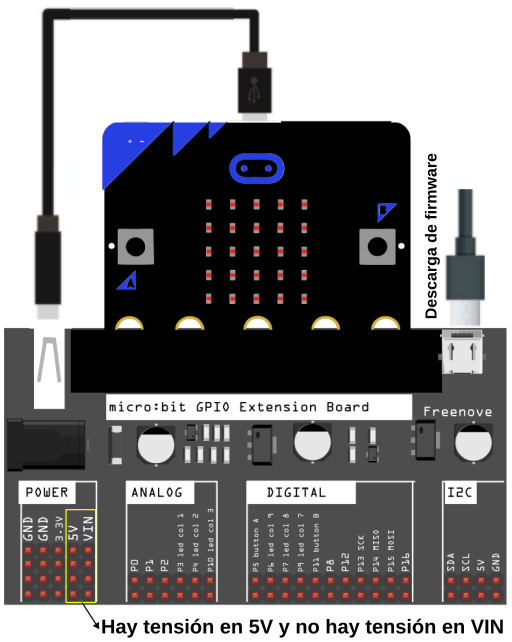

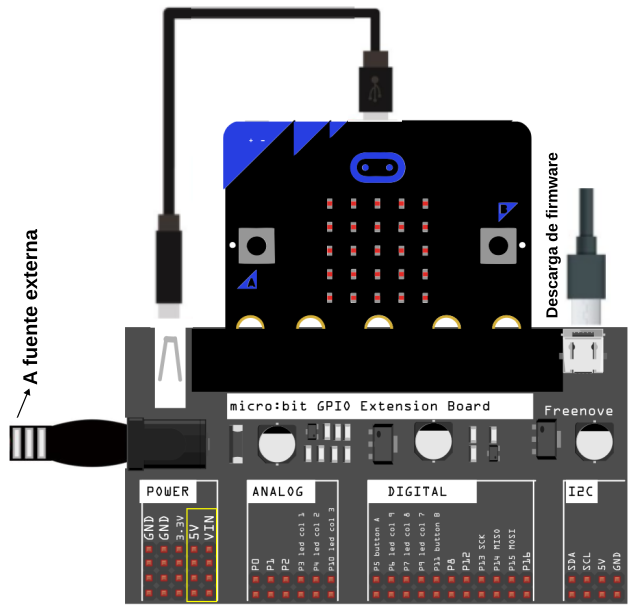

Conexionado con placa de expansión¶

Usaremos para explicarlo la placa de Freenove que es bastante completa en este aspecto. Tenemos varios casos posibles de conexionado según necesidades.

- Directo. Si el dispositivo externo no requiere tensiones diferentes de 3.3V y el consumo previsto es bajo. El conexionado puede ser:

Conexionado directo

- Baja potencia y alimentación externa. Si el dispositivo externo utiliza un voltaje de 5V, pero la potencia necesaria no es grande, se puede utilizar el siguiente sistema:

Conexionado para dispositivo 5V y bajo consumo

Los reguladores AMS1117 que incorpora la placa tienen capacidad de suministrar hasta 1A de corriente máxima para la alimentación de 3.3V.

- Externa . Si el dispositivo externo utiliza un voltaje de 5V y el consumo es elevado se puede utilizar el siguiente sistema:

Conexionado para dispositivo 5V y consumo elevado

Modelo de color HSL¶

El modelo HSL o a veces HSI (siglas del inglés Hue, Saturation, Lightness o Intensity; traducido por, ‘matiz, saturación, luminosidad o intensidad’), define un modelo de color en términos de sus componentes constituyentes.

En el modelo de color HSV, un color se define por su matiz o tono (H), su saturación (S) y su luminosidad o intensidad (L). Ahora las siglas no significan colores como en RGB, sino parámetros.

La variedad de colores se obtiene cambiando los tres canales de color de tono (H), saturación (S) y luminosidad (L) y superponiéndolos entre sí. Este modo de color cubre los colores que puede percibir la visión humana.

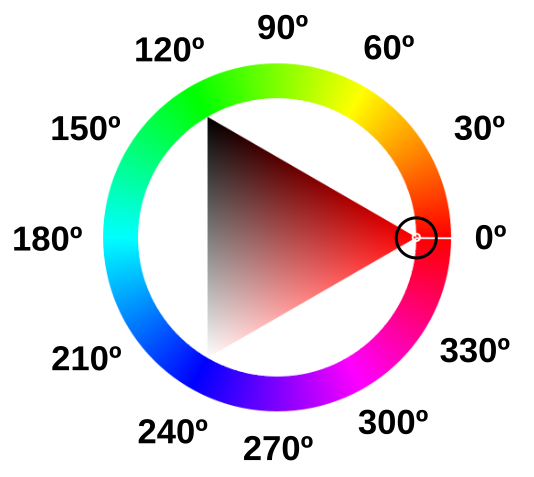

Se suele representar mediante la rueda de color, como vemos a continuación:

Rueda de color HSL

- Tono, matiz o Hue (H). En el círculo cromático el grado 0 (o 360º si hemos dado una vuelta completa) del Hue es el color rojo. El circulito rodeado corresponde al ángulo en la rueda de color. Cada ángulo representa un color. En esa posición la saturación S por defecto tomma su valor máximo de 100, y el brillo (L) es de 50. Nos podemos mover con estas condiciones por la rueda y obtener los distintos colores para esos valores de saturación o brillo.

Cambios de tono (H) en la rueda de color HSL

- Saturación o Saturation (S). Indica la intensidad de un tono concreto. Los valores varian entre 0 y 100, siendo 100 el máximo de saturación posible y 0 el mínimo, que dará como resultado, gris. El parámetro cambia sus valores moviendose dentro del triángulo en la línea del díametro del círculo que corresponde a la posición del ángulo determinado por H.

Cambios de saturación (S) en la rueda de color HSL

Observamos que al acercarnos al gris el valor de H se restablece a su valor por defecto. Hasta ese punto el tono se mantiene en el valor definido.

- Luminosidad o Lightness (L). El parámetro se refiere a como de claro u oscuro es un color. Si queremos aclarar un color nos moveremos hacia el blanco y si quiero oscurecerlo hacia el negro.

Cambios de luminosidad (L) en la rueda de color HSL

Hay un parámetro que suele acompañar a la rueda de color que es el Alfa (A), que puede variar entre 0 y 100 y se refiere al grado de opacidad del color, correspondiendo 100 a totalmente opaco y 0 a totalmente transparente.

Convertir RGB a HSL

Nos vamos a basar en un ejemplo descrito por los valores R=90, G=220, B=80 correspondiente a un tono verde oscuro.

R=90, G=220, B=80

- Paso 1. Máximo y Mínimo. Convertimos los valores RGB a valores en el rango 0-1 dividiendo por 255 cada valor.

R = \dfrac{90}{255}= 0.353 \space; \space G = \dfrac{220}{255}= 0.863 \space; \space B = \dfrac{80}{255}= 0.314

\boxed{R = 0.353 \space; \space G = 0.863 \space(Max) \space; \space B = 0.314 \space(Min)}

- Paso 2. Luminancia. Calculamos la Luminancia sumando los valores máximo y mínimo obtenidos en el paso 1 y lo dividimos por 2.

L \space = \space \dfrac{0.863 + 0.314}{2} \space= \space 0.5885 \space\approx59 \%

\boxed{L \space = \space 0.5885 \space \approx 59 \%}

- Paso 3. Saturación. A la hora de calcular la saturación S tendremos en cuenta que:

- Si los valores máximo y mínimo son iguales: No hay saturación.

- Si todos los valores RGB son iguales: Tono gris mas o menos oscuro o claro dependiendo de la luminosidad.

- Si no hay saturación el Tono será 0º.

Si no se da alguna de las condiciones anteriores sabemos que hay Saturación, que se calcula según sea el nivel de Luminancia:

\Rightarrow Si L \leq 0.5

\Rightarrow Si L > 0.5

S = \dfrac{0.863-0.314}{2-0.863-0.314} = \dfrac{0.549}{0.823}=0.667 \approx 67 \%

\boxed{S = 0.667 \approx 67 \%}

- Paso 4. Tono. La fórmula del Tono depende de qué canal de color RGB es el valor máximo. Las tres fórmulas diferentes son:

\Rightarrow Si Rojo es el máximo, entonces:

\Rightarrow Si Verde es el máximo, entonces:

H = 2.0 + \dfrac{0.314-0.353}{0.863-0.314} = 2.0 + \dfrac{(-0.039)}{0.549} = 1.929

\boxed{H=1.929}

\Rightarrow Si Azul es el máximo, entonces:

El valor obtenido de H lo multiplicamos por 60 para convertirlo en grados en el círculo cromático. Si resulta un valor negativo de H le sumamos 360.

H = 1.929 \times 60 = 115.74 \approx 116 \space grados

\boxed{H=116 \space grados}

Resultado final:

H = 116, S = 67, L = 59

Convertir HSL a RGB

En el mismo sitio en que hemos basado la conversión de RGB a HSL de Nikolai Waldman está documentado como hacerlo a la inversa, pero nosotros no lo vamos a hacer de este modo.

Se encuentran facilmente en la web páginas con calculadoras que permiten convertir de un modelo a otro con tan solo introducir los valores. Algunas incluso indican las fórmulas de cálculo, que usualmente están basadas en la entrada HSL and HSV de la Wikipedia. A título de ejemplo aquí pongo la de rapidtables, que ofrece muchas calculadoras en línea gratuitas

Hay una forma de hacerlo a partir de un programa libre como es Inkscape, publicado bajo licencia GNU General Public License, version 3 y que hemos utilizado para las animaciones donde se han explicado los conceptos y donde además se pueden obtener otros datos y por supuesto modificarlos.

Es muy sencillo de utilizar y nos ofrece además otras posibilidades interesantes. Veamos como llegar a ello una vez abierto Inkscape con un archivo en blanco.

Dibujamos cualquier cosa y abrimos las opciones de Relleno y borde del objeto y desde ahí ya podemos cambiar el modelo de color, activar la rueda, mover la rueda o los valores lineales, volver a cambiar de modelo, etc y se nos irán mostrando los valores convetidos de uno a otro, como se observa en la animación siguiente cuando cambiamos del modelo HSL a RGB.

Modelos de color con Inkscape

LCD 1602 I2C¶

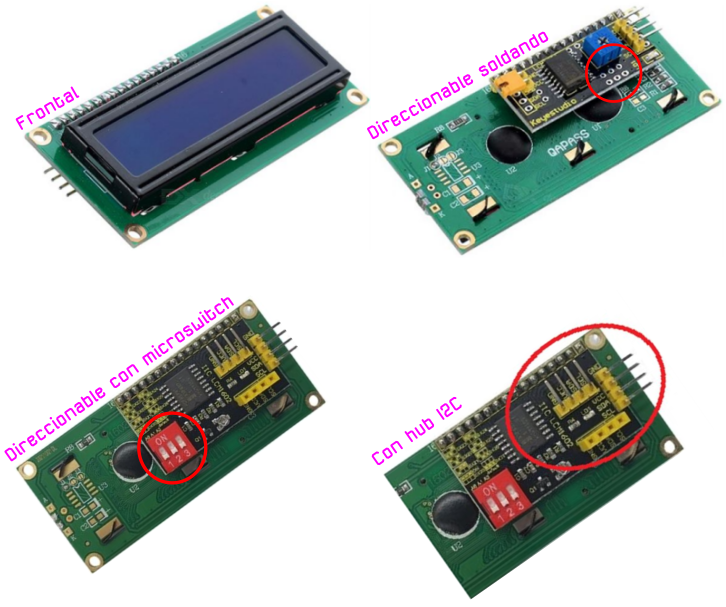

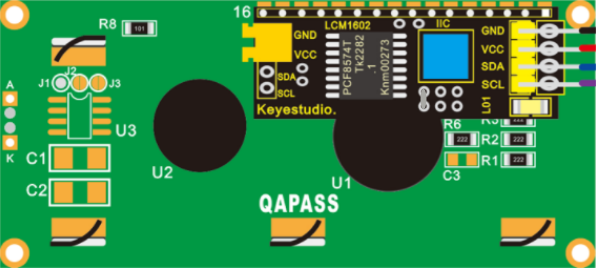

Una pantalla LCD (del ingés, Liquid Cristal Display) I2C de 2 líneas de 16 caracteres por línea tiene el aspecto que vemos en la imagen siguiente.

LCD 2x16 con módulo I2C

En realidad el conjunto que vemos en la imagen anterior no es mas que una LCD 2x16 a la que se ha incorporado un módulo adaptador de LCD a I2C. Este modulo está especialmente diseñado para poder soldarlo directamente a la LCD y convertirla así en un dispositivo I2C que además ya lleva incorporado el potenciómetro de ajuste de contraste en alguno de los casos.

Este tipo de pantalla requiere cuatro cables para establecer las conexiones, dos cables SDA (datos) y SCL (reloj) para el bus de comunicaciones I2C y los dos cables de alimentación VCC y GND.

La dirección física I2C por defecto de este tipo de módulos depende del circuito integrado utilizado para realizar la conversión paralelo a serie. Los mas habituales son el PCF8574T que tiene la dirección 0x27 o bien el PCF8574AT que tienen la dirección 0x3F. También es habitual que se pueda cambiar la dirección física dentre de un rango de 8 valores (3 bits). Para un correcto control es muy importante identificar correctamente la dirección I2C de nuestro modulo pues de otra forma nuestro programa no funcionará correctamente.

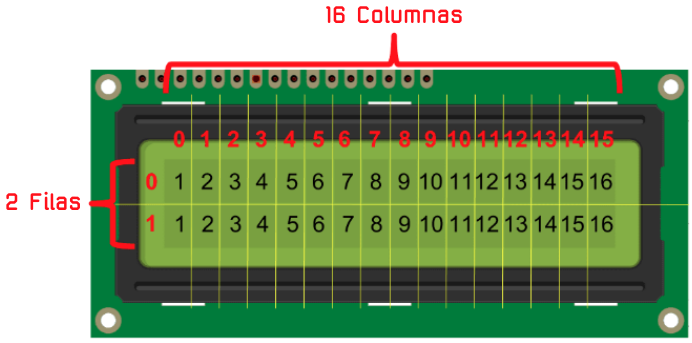

En la siguiente figura se muestra el sistema de distribución de filas y columnas.

Sistema de coordenadas en una LCD 1602

Es posible, y puede resultar necesario, cambiar la dirección física del dispositivo I2C. Esta tarea nos va a resultar especialmente útil si disponemos de LCDs I2C con una dirección fijada de fábrica y queremos conectar varias de ellas en nuestro proyecto.

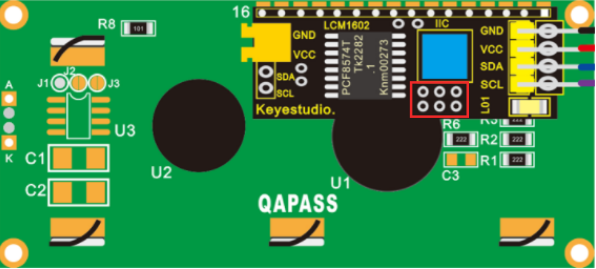

Cambiar dirección LCD SIN micro interruptores¶

La parte posterior de la LCD 1602 de Keyestudio tiene el aspecto de la imagen siguiente. Nos fijaremos especialmente en los tres grupos de agujeros enmarcados en rojo. Aunque en este caso no vienen nombrados los vamos a denominar A0, A1 y A2 de izquierda a derecha. En LCDs de otras marcas esto puede variar ligeramente.

Pads configuración dirección física en la parte posterior LCD I2C

La dirección por defecto de fábrica en este caso es la 0x27, pero se puede cambiar alterando la situación de conexionado de estos agujeros entre si según la tabla siguiente:

| A2 | A1 | A0 | Dirección |

|---|---|---|---|

| 0 | 0 | 0 | 0x27 |

| 0 | 0 | 1 | 0x26 |

| 0 | 1 | 0 | 0x25 |

| 0 | 1 | 1 | 0x24 |

| 1 | 0 | 0 | 0x23 |

| 1 | 0 | 1 | 0x22 |

| 1 | 1 | 0 | 0x21 |

| 1 | 1 | 1 | 0x20 |

Para establecer los unos de la tabla anterior basta con cortocircuitar los dos pads correspondientes. En la imagen siguiente se ha establecido la dirección física como 0x26.

Dirección 0x26 establecida

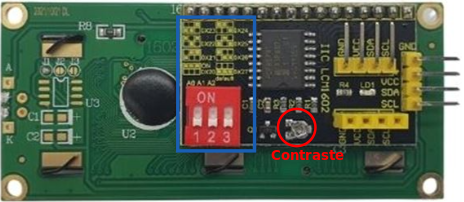

Cambiar dirección LCD CON micro interruptores¶

La parte posterior de la LCD 1602 de Keyestudio con micro interruptores para cambiar su dirección física tiene el aspecto de la imagen siguiente. Nos fijaremos especialmente en el recuadro azul donde están los microinterruptores que permiten cambiar el estado del bit y encima de los mismo está la información de la dirección física que se asigna a cada combinación. La tabla es exactamente la misma que en el caso anterior.

Configuración dirección física con microinterruptores

Registros de desplazamiento¶

Vamos a estudiar brevemente la teoría de los shift registers (registros de desplazamiento) para entender su funcionamiento y a continuación estudiaremos el registro de desplazamiento 74HC595 y en las actividades veremos la utilización del mismo.

Registros de desplazamiento

El 74HC595

Registros de desplazamiento

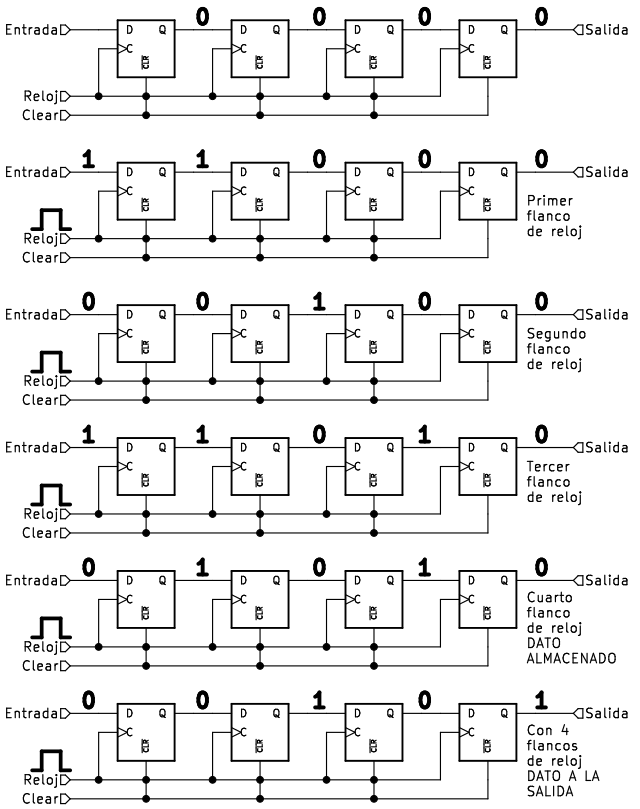

Los registros de desplazamiento son circuitos secuenciales (funcionan con señales de reloj) formados por biestables (generalmente de tipo D) conectados en cascada serie y una circuiteria adicional que controlará la manera de cargar y acceder a los datos que almacenan. En estos registros se transfiere información de un biestable hacia el siguiente, dentro del mismo registro o a la entrada o salida del mismo. La capacidad de almacenamiento de un registro es el numero total de bits que puede almacenar.

La gran mayoría de registros de desplazamiento reales incluyen un pin que permite poner todas las salidas a nivel bajo. Este pin se suele denominar reset o clear y es asíncrono.

Las principales funciones de los registros de desplazamiento son:

- Almacenar temporalmente un conjunto de bits que se están procesando.

- Desplazar los datos a través de los biestables.

Existen cinco tipos de registros de desplazamiento que vamos a analizar de manera breve a continuación.

- Registro de desplazamiento de entrada serie y salida serie. Los datos son introducidos bit a bit por la línea de entrada y la salida también se obtiene bit a bit por la línea de salida. En la figura siguiente vemos un registro de desplazamiento de 4 bits y la forma en que se introduce una dato en el mismo.

Funcionamiento de Registro de desplazamiento de 4 bits Entrada serie/salida serie

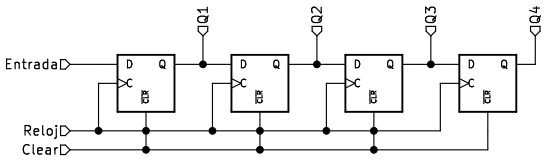

- Registro de desplazamiento de entrada serie y salida paralelo. La salida de cada biestable está disponible por lo que una vez almacenados los datos en el registro cada bit está en su salida y están todos disponibles al mismo tiempo. La entrada se realiza exactamente igual que en el anterior caso.

Registro de desplazamiento de 4 bits Entrada serie/salida paralelo

- Registro de desplazamiento de entrada paralelo y salida serie. Los datos son introducidos todos al mismo tiempo para que queden registrados a través de las entradas en paralelo. La salida se realiza exactamente igual que en el primer caso visto.

- Registro de desplazamiento de entrada paralelo y salida paralelo. Tanto las entradas como las salidas están todas disponibles. Requieren un elevado número de pines.

- Registro de desplazamiento bidireccionales. Pueden desplazar los bits a la izquierda (multiplicación por 2) o a la derecha (división por 2).

Los registros de desplazamiento permiten convertir serie a paralelo y viceversa.

El 74HC595

Se trata de un registro de desplazamiento de 8 bits (1 byte) de entrada serie y salida paralelo. El 74HC595 es un dispositivo CMOS de alta velocidad.

Un registro de desplazamiento de ocho bits acepta datos de la entrada serie (DS) en cada transición positiva del reloj del registro de desplazamiento (SHIFT CLOCK). Cuando se pone a nivel bajo, la función de reset pone a cero todos los valores del registro de desplazamiento y es independiente de todos los relojes.

Los datos serie de entrada al registro de desplazamiento se colocan en el registro de salida con un impulso ascendente en el reloj del registro de almacenamiento (LATCH CLOCK). Con la habilitación de salida (E) a nivel bajo, las salidas triestado Q0-Q7 se activan y están disponibles.

Todos los registros capturan datos en el flanco ascendente y cambian de salida en el flanco descendente. Si ambos relojes están unidos, el registro de desplazamiento de entrada está siempre un ciclo de reloj por delante del registro de salida.

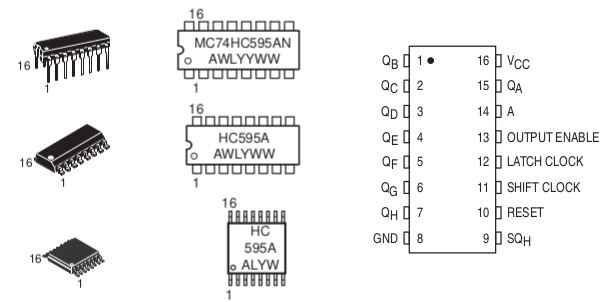

En la figura siguiente vemos el aspecto de los encapsulados y la distribución de pines del 74HC595 obtenidos de su datasheet.

Registro de desplazamiento 74HC595, encapsulados y pines

En la tabla siguiente tenemos la descripción de pines del 74HC595.

| Nombre | Número | Descripción |

|---|---|---|

| QA a QH | 15 y 1 al 7 | Datos de salida en paralelo |

| VCC | 16 | Alimentación positiva entre 2 y 6V |

| GND | 8 | Negativo de alimentación |

| A | 14 | Entrada de datos serie |

| Output enable | 13 | Pin a 1 → QA a QH en estado de alta resistencia Pin a 0 → QA a QH disponibles |

| Latch Clock | 12 | Actualiza datos en salidas en el su flanco ascendente |

| Shift Clock | 11 | En su flanco ascendente se realiza un desplazamiento de bits |

| Reset | 10 | Borra los datos del registro. Activo a nivel bajo |

| SQH | 9 | Salida de datos serie para conectar a otros 74HC595 |

Motores¶

Apartado para describir los tipos de motores que habitualmente se utilizan en proyectos con micro:bit, como son los motores de corriente continua o motores DC y los servomotores.

El motor de corriente continua¶

Se suelen denominar como motores DC (del inglés Direct Current) o motores CC como que son máquinas que convierten la energía eléctrica en mecánica en base a un campo magnético que provoca un movimiento de rotación en el eje del motor.

Un motor de corriente continua tiene dos partes bien diferenciadas:

- Estator. Es la parte fija del motor y son bobinas de hilo de cobre devanadas en núcleos magnéticos.

- Rotor. Es la parte movil del motor y suele tener forma de cilindro, también es un devanado con núcleo que se alimenta con corriente continua a través de las delgas.

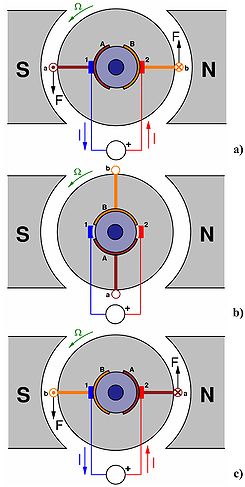

En la animación de la figura siguiente vemos el principio de funcionamiento de un motor DC explicado a partir del caso de una espira conductora dentro de un campo magnético a la que se aplica una tensión entre sus extremos que hace circular por la misma una corriente eléctrica.

Base de funcionamiento de un motor DC

Fuente: Wikipedia

En esta imagen existe un campo magnético permanente producido por imanes en el estator. El flujo de corriente en el devanado del rotor produce una fuerza de Lorentz sobre el devanado, representada por las flechas verdes. Debido a que en este caso el motor tiene dos polos, la conmutación se hace por medio de un anillo partido a la mitad, donde el flujo de corriente se invierte cada media vuelta (180 grados).

En la figura siguiente vemos el esquema del funcionamiento de un motor de c.c. elemental de dos polos con una sola bobina y dos delgas en el rotor. Se muestra el motor en tres posiciones del rotor desfasadas 90° entre sí.

- 1, 2: Escobillas

- A, B: Delgas

- a, b: Lados de la bobina conectados respectivamente a las delgas A y B

Esquema de funcionamiento de un motor DC

Fuente: Wikipedia

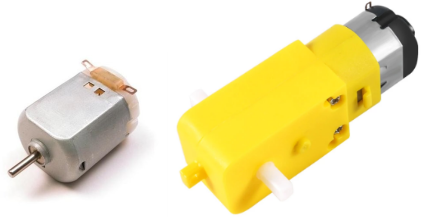

En la figura siguiente vemos el aspecto de dos motores típicos.

Aspecto de motores DC

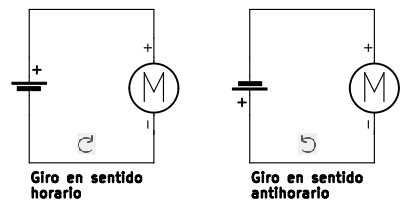

Cuando un motor DC se alimenta girará en una determinada dirección. Si invertimos la polaridad de la alimentación, el motor girará en sentido contrario al anterior.

Control de motores DC¶

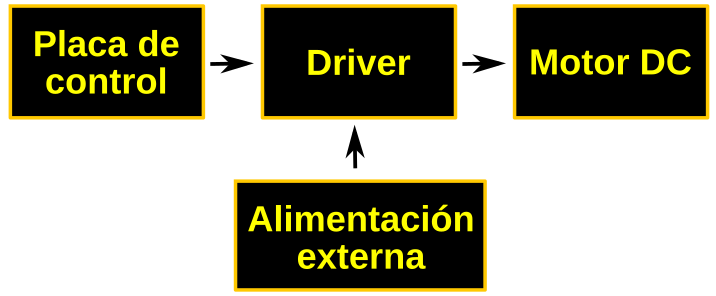

Las salidas de la micro:bit no van a servir por si solas para el control de un motor DC que tendrá un consumo de hasta 1A. La solución está en realizar el control del motor a través de un controlador o driver que es gobernado por la placa de control, se alimenta de forma externa y excita al motor.

Control todo o nada

Puente en H con interruptores

Puente en H con transistores

L293D

L298

Control todo o nada

En la figura siguiente vemos esquematizado el concepto.

Concepto de control por driver

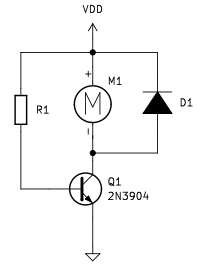

El sistema mas sencillo de control todo o nada de un motor DC lo conseguimos a través de un transistor, tal y como vemos en la figura siguiente.

Control de motor DC con transistor

El motor en realidad es una bobina, y sabemos que esta se opondrá a los cambios de la corriente que circula por ella, lo que necesariamente va a ocurrir cuando el transistor deje de conducir. Lo que ocurre es que la desconexión del motor no resulta instatánea pudiendo provocar picos de corriente inversa que afecten negativamente a la fuente de alimentación. Colocando un diodo en polarización inversa en paralelo con la bobina del motor, este absorverá dichos picos.

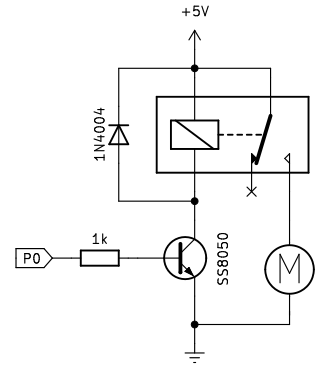

Un circuito similar al anterior lo vemos en la figura siguiente:

Control de motor DC con transistor y relé

Al tener el relé una bobina en su circuito primario también es necesario el diodo en polarización inversa.

Pero es evidente que necesitamos un control mas completo del motor en el que se permita:

- Invertir el sentido de giro.

- Controlar la velocidad de giro.

Existen muchos drivers diferentes que consiguen estos objetivos y casi todos basan su funcionamiento en el denominado puente en H estando su principal diferencia en el circuito integrado que utilizan y la corriente máxima que es capaz de entregar.

Puente en H con interruptores

Vamos a explicar el funcionamiento de un puente en H utilizando para ello un circuito creado con interruptores y el principio básico de que en los motores DC el sentido de giro depende de la polaridad de alimentación. En la figura siguiente tratamos de expresar el hecho de que cambiando la polaridad de la batería cambia el sentido de giro del motor.

Cambio de polaridad para cambiar sentido de giro

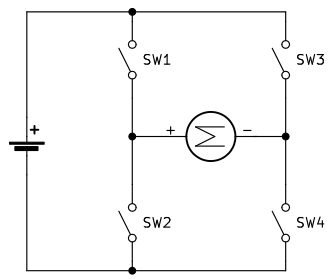

El puente en H más básico que podemos construir lo vemos en la figura siguiente, donde observamos que su nombre se debe a la similitud que tiene el esquema con la letra H.

Puente en H con interruptores

Veamos las posibles combinaciones que podemos realizar accionando dos interruptores:

- Cerramos SW1 y SW4. Las conexiones son: positivo motor a positivo batería y negativo motor a negativo batería. Sentido de giro: horario.

- Cerramos SW2 y SW3. Las conexiones son: positivo motor a negativo batería y negativo motor a positivo batería. Sentido de giro: antihorario.

- Cerramos SW1 y SW2 o SW3 y SW4. Se provoca un CORTOCIRCUITO en la alimentación.

- Cerramos SW1 y SW3 o SW2 y SW4. Se cortocircuitan los terminales del motor lo que mantiene al motor frenado.

Es evidente que un puente en H así construido no nos va a servir para mucho mas que para explicar el funcionamiento del sistema, pero si reemplazamos los interruptores por un sistema de control que abra y cierre el circuito de cada interruptor es evidente que si tendremos un sistema de control del sentido de giro muy versátil.

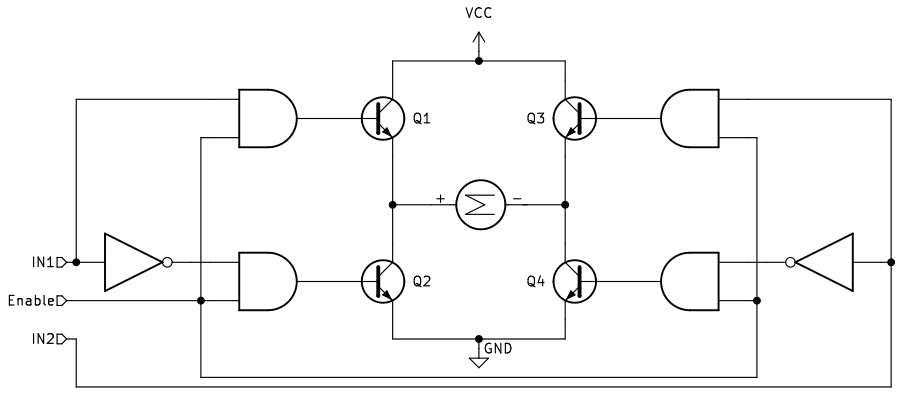

Puente en H con transistores

Si a un transistor lo hacemos trabajar en conmutación su comportamiento es muy similar al de un interruptor asimilando el estado de corte del transistor al de interruptor abierto y el de saturación al de cerrado. Es entonces posible sustituir los interruptores por transistores y tendremos una configuración de puente en H como la de la figura siguiente. Este es un circuito simplificado donde además se ha añadido una lógica de control básica que permite explicar el funcionamiento.

Puente en H con transistores

Los transistores pueden ser NPN (el caso expuesto), PNP o pares complementarios y pueden ser de unión o MOSFET de potencia variando así la máxima corriente que son capaces de entregar y por lo tanto el tamaño del motor.

El funcionamiento del circuito es el siguiente:

- Pin enable. Si es 0 todas las puertas AND tendrán un cero en la salida un 0 con lo que los transistores están en corte y al motor no le llega alimentación. El pin enable a 1 habilita la otra entrada de las 4 puertas AND para que en la misma aparezca la otra entrada.

- Enable = 1, IN1 = 1 e IN2 = 0. Los transistores Q1 y Q4 se saturan por lo que el motor queda polarizado directamente tal y como se muestra en la imagen y por lo tanto girará en sentido horario.

- Enable = 1, IN1 = 0 e IN2 = 1. Los transistores Q2 y Q3 se saturan por lo que el motor queda polarizado inversamente y por lo tanto girará en sentido antihorario.

- Enable = 1, IN1 = 1 e IN2 = 1. Se saturan los transistores Q1 y Q3 y al motor solamente le llega el positivo de alimentación por lo que permanecerá parado.

- Enable = 1, IN1 = 0 e IN2 = 0. Se saturan los transistores Q2 y Q4 y el motor permanecerá frenado.

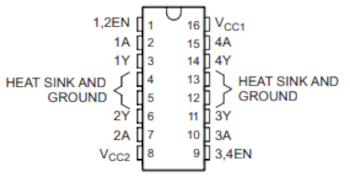

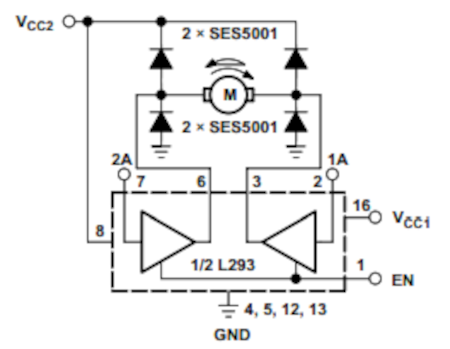

L293D

Se trata de un circuito integrado que con sus 16 patillas nos da la posibilidad de controlar dos motores DC y su sentido de giro gracias a los cuatro medios puentes en H que lleva en su interior. El datasheet del L293D nos ofrece toda la información referente al circuito, cuyo aspecto real vemos en la imagen siguiente.

Aspecto L293D

En la figura siguiente vemos la distribución de patillas y en la tabla la función de cada una de ellas.

Pines L293D

| Pin | Nombre | Tipo | Descripción |

|---|---|---|---|

| 1 | 1,2EN | Entrada | Habilita driver canales 1 y 2. Activa a nivel alto |

| 2,7,10,15 | 1A,2A,3A,4A | Entrada | Entradas de los drivers no invertidas |

| 3,6,11,14 | 1Y,2Y,3Y,4Y | Salida | Salidas de los drivers |

| 9 | 3,4EN | Entrada | Habilita driver canales 3 y 4. Activa a nivel alto |

| 4,5,12,13 | Masa | Alimentación | Masa del dispositivo y pines para refrigeración en la PCB |

| 16 | VCC1 | Alimentación | 5V para alimentar la lógica interna |

| 8 | VCC2 | Alimentación | Alimentación de potencia para los drivers de 4.5 a 36V |

En la figura siguiente vemos el circuito que debemos montar para el control bidireccional de un motor y su tabla de funcionamiento.

Control bidireccional de motor DC con L293D

| EN | 1A | 2A | Función |

|---|---|---|---|

| 1 | 0 | 1 | Giro a derechas |

| 1 | 1 | 0 | Giro a izquierdas |

| 1 | 0 | 0 | Parada rápida del motor |

| 0 | X | X | Parada controlada del motor |

Si conectamos los pines enable a pines PWM podemos controlar la velocidad de giro de los motores.

L298

Es también un driver puente en H capaz de manejar motores DC de hasta 2 amperios. El chip L298N internamente posee dos puentes en H completos que permiten controlar 2 motores DC o un motor paso a paso bipolar o unipolar. El datasheet L298 nos suministra toda la información del circuito integrado discreto, pero la forma usual que facilita su conexionado y manejo es una placa de control puente en H basada en el L298 que tiene el aspecto que vemos en la imagen siguiente.

Aspecto driver basado en L298N

El módulo permite controlar el sentido y velocidad de giro de motores mediante señales TTL. El control del sentido de giro se realiza mediante dos pines para cada motor y la velocidad de giro se puede regular haciendo uso de modulación por ancho de pulso. El módulo lleva un regulador de voltaje LM7805 de 5V encargado de alimentar la parte lógica del L298N, el uso de este regulador se hace a través de un Jumper y se puede usar para alimentar la etapa de control.

Sus principales especificaciones técnicas son:

- 2 Canales que permiten conectar 2 motores DC

- Voltaje para lógica: 5V

- Voltaje de potencia (alimentación motor): 5V - 35V

- Consumo de corriente (lógica): 0 a 36mA

- Corriente máxima de salida: 2A (soporta picos de hasta 3A)

- Potencia máxima: 25W

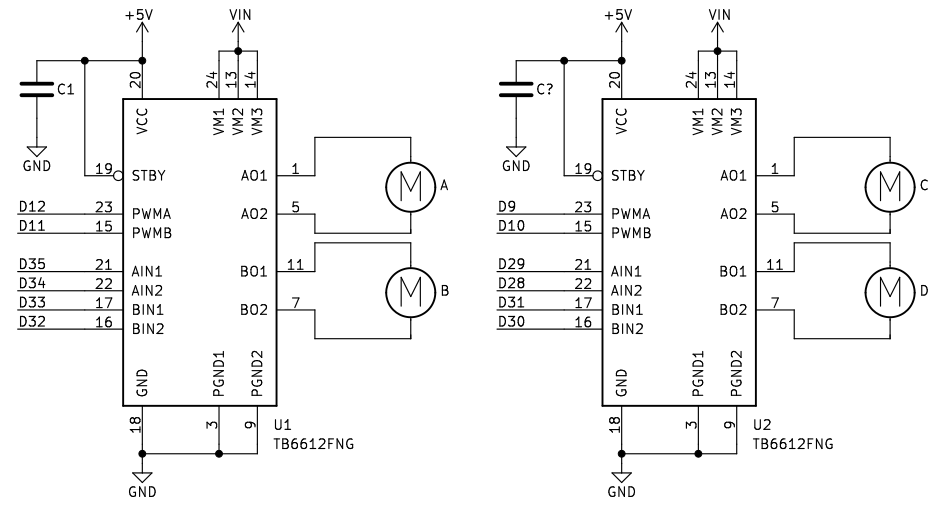

En este tutorial de naylampmechatronics nos explican muy claramente como utilizar este driver. A continuación vemos el conexionado de los drivers en forma de esquema.

Conexionado de los drivers

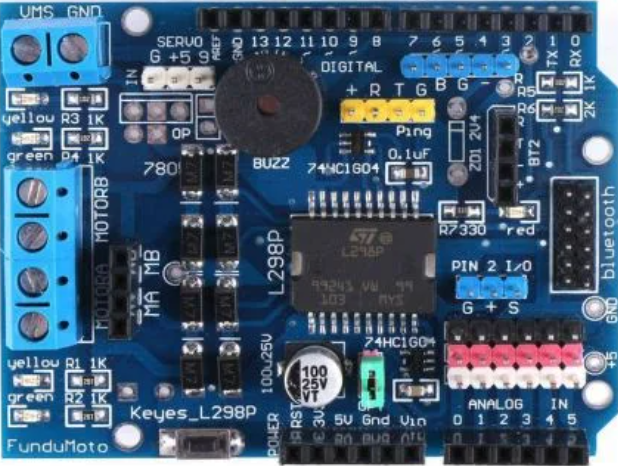

Existe otro driver L298, el L298P que es una shield o módulo tipo UNO permite también manejar dos motores DC a través de una configuración de puente en H. Esta placa incorpora además interfaz bluetooth, zumbador, servo, motores paso a paso y también incorpora conexión a 6 pines analógicos (A0 - A5) y 6 pines digitales no utilizados (D2,D3,D5,D6,D7 y D9). En la figura siguiente vemos su aspecto.

Aspecto driver basado en L298P

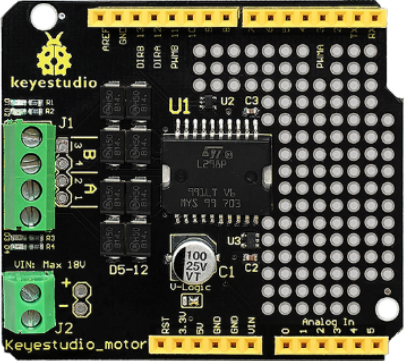

Existe una versión de la shield en la que no se monta nada mas que el driver de motores dejando las zonas de la placa no ocupadas con perforaciones que permiten agregar componentes externos para completar nuestro propio experimento. En la figura siguiente vemos el aspecto de una de estas placas.

Aspecto driver basado en L298P con solo el driver

El servomotor¶

Un servomotor o abreviado servo es un motor especial que puede posicionar su eje en un ángulo determinado y lo puede mantener en esta posición. Los servos estándar suelen girar 180º, pero es habitual encontrar servos que giran 90º y otros 360º, que son los conocidos como servos de rotación continua. En el interior del mismo están ubicados tanto la electrónica de control como los engranajes reductores que a su vez pueden llevar o no topes físicos que marquen el ángulo de giro. Para su funcionamiento sólo necesitan ser alimentados (conexiones GND y VCC o 5V) y una señal de control.

Los servomotores son en realidad motores de corriente continua a los que se les ha añadido una reductora, para que giren más despacio y con más fuerza, y un controlador electrónico que permite hacer que gire un determinado ángulo. Además, el servo en todo momento sabe en qué posición está, aunque se apague o reinicie. Esto significa que si a un servo que hemos movido a un determinado punto, lo hemos dejado sin alimentación y al alimentarlo de nuevo le indicamos que gire 90º, no va a girar 90º sino que se va a dirigir a su posición de 90º que tiene memorizada internamente.

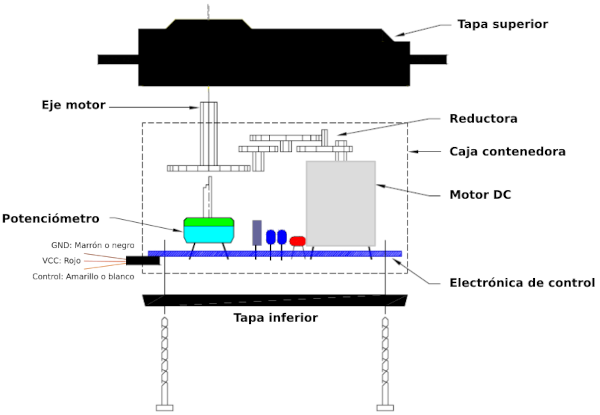

En la figura siguiente vemos esquematizado el interior de un servo.

Interior de un servo 9g

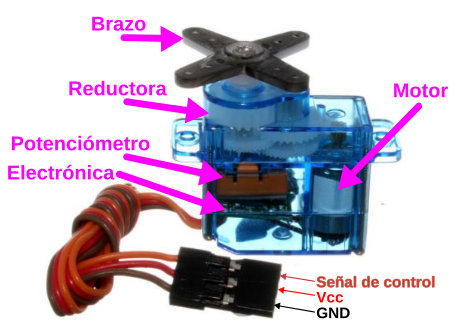

Su aspecto real lo vemos en la figura siguiente donde también se aprecian las palas y tornilleria que lo acompañan.

Aspecto real de un servo 9g

Veamos su principio básico de funcionamiento: La electrónica de control del servomotor tiene un circuito de referencia incorporado que emite la señal de referencia, que es un ciclo de 20 ms con un ancho de pulso de 1,5 ms. Se compara la tensión de control recibida con la de referencia y se genera una diferencia de tensión. El circuito de control en la placa decidirá la dirección de rotación en consecuencia y accionará el motor. El sistema de engranajes o reductora convierten el giro del motor en un par de fuerza a través del eje. El sensor detecta que se ha alcanzado la posición enviada de acuerdo con la señal de retroalimentación. Cuando la diferencia de tensión existe el motor gira y cuando la diferencia se reduce a cero, el motor se detiene. Normalmente, el ángulo de rotación es de 0 a 180 grados, aunque existen servos de 90º y de rotación continua o 360º.

El servomotor viene con un conector hembra de tres pines para tres cables de conexión, que se distinguen por los colores marrón, rojo y naranja (diferentes marcas pueden tener diferentes colores).

El ángulo de rotación del servomotor se controla regulando el ciclo de trabajo de la señal PWM cuyo estándar es de 20 ms (50 Hz).

Existe un tipo especial de servomotor que permite la rotación continua. En algunos casos se trata de servomotores “trucados” de forma que se modifican para permitir la rotación continua quitando los topes mecánicos y se sustituye el potenciómetro por un divisor de tensión con dos resistencia iguales (en algunos casos no se ponen resistencias y se bloquea el potenciómetro para que no gire dejándolo justo en su punto central). Este tipo de modificación la podemos realizar nosotros (en la web existen multitud de tutoriales) o también podemos comprar un servomotor de rotación continua listo para funcionar sin tener que hacer ningún tipo de bricolaje.

A continuación vemos las partes de un servo típico.

Despiece de un servo 9g

- Control de un servomotor Uno de los problemas que se nos plantean cuando cogemos un servo por primera vez es averiguar cual es su posición. Lo que nosotros hacemos cuando enviamos la señal PWM a la patilla de control del servo es indicarle a que posición queremos que se dirija. El servo a priori, mediante el potenciómetro y la electrónica de control, sabe en que posición está por lo que si le enviamos un dato con el que el servo no pueda posicionarse estará constantemente intentando buscar la posición.

En la imagen vemos las señales de posicionado del servo y los ángulos a los que se debe colocar.

Señales PWM para posiconar servo

La señal PWM debe ser tal que en un periodo (tiempo) de 20ms se debe generar un pulso de 1ms, 1.5ms o 2ms que el controlador interpretará como 0, 90 y 180 grados respectivamente. Es decir, el pulso entre 1 y 2ms irá siendo interpretado por el controlador para ir moviendo el servo hasta la posición de destino.

Lo que nosotros tendremos que programar cuando utilicemos un servo es, entre otras cosas, el ángulo en el que queremos posicionarlo que en los servos mas habituales estará comprendido entre 0 y 180º.

Una vez que hemos colocado y conectado el servo y lo posicionamos en sus distintos ángulos es momento de elegir la posición que mas nos interese para colocar la pala en su lugar, lo que dependerá de la aplicación, logicamente.

La velocidad del movimiento está condicionada por el diseño físico del propio servo y este se moverá a su máxima velocidad para cambiar de una posición a otra. Entre los movimientos programados a diferentes ángulos es conveniente programar un pequeño retardo para que al servo le de tiempo de llegar a una posición determinada antes de recibir la orden de moverse a otra. Si no lo hacemos así es muy posible que el servo inicie un movimiento de "vibración" intentando moverse de una posición a la otra.

Es evidente que habrá aplicaciones en las que nos interese controlar la velocidad a la que se mueve el servo y la forma mas sencilla de hacerlo es asociando el ángulo de giro a una variable e ir incrementando esta poco a poco. La velocidad se controla mediante el retardo entre el movimiento debido a un valor de la variable y el siguiente. Aquí debemos tener precaución con el valor del retardo y relacionarlo con el valor de incremento de la variable para que el tiempo sea suficiente para que se haga el movimiento pero no excesivamente largo que haría el movimiento global muy lento. También debemos poner un retardo fuera del bucle que provoca los movimientos para dar tiempo a que el servo retorne a su posición inicial. Lógicamente si queremos que este movimiento de regreso lo haga a velocidad controlada utilizaremos otro bucle decremental para ello.

- Control de de posición con Python

Vamos a explicar como se posiciona un servomotor basándonos en el tutorial "Servo Position Control with Python and micro:bit" de learn.parallax.

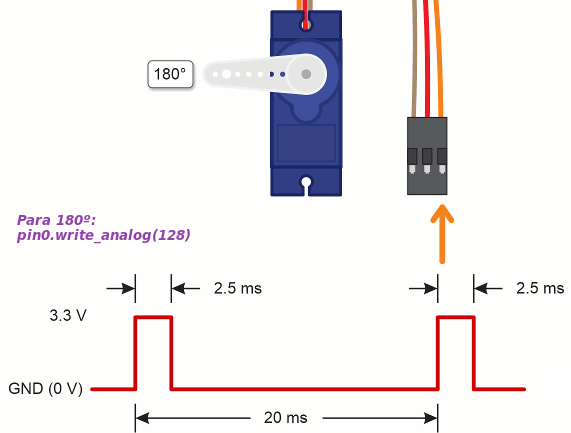

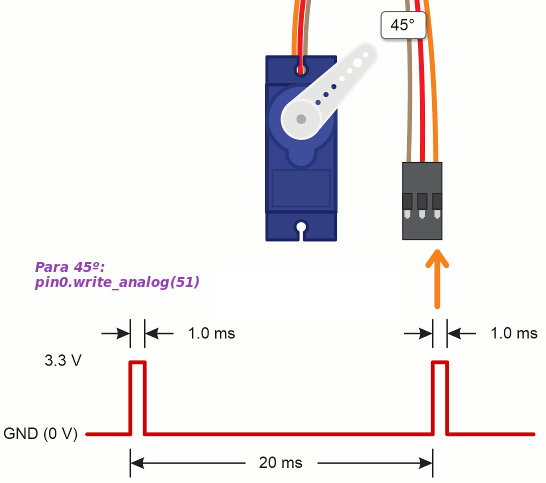

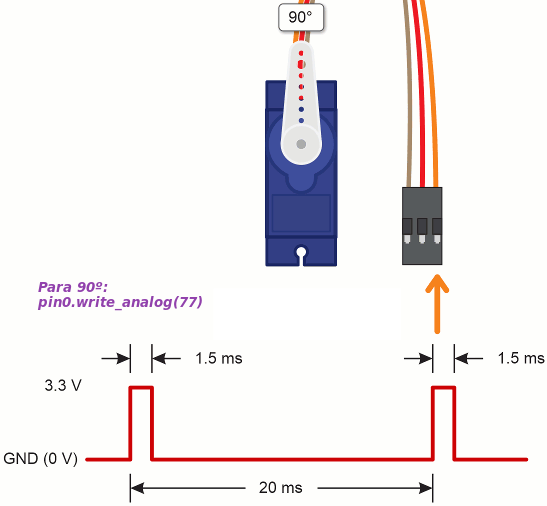

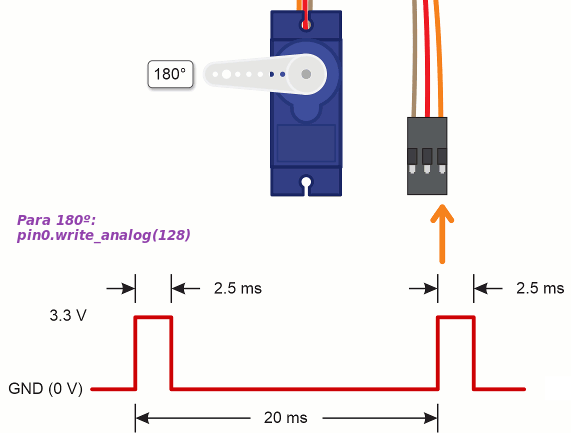

En la sucesión de imágenes siguiente vemos las señales PWM correspondientes a cada posición del servo en los ángulos indicados. En ellas podemos apreciar como varian los tiempos sobre un periodo de 20 ms (f = 50Hz \rightarrow T = 1/50 = 0.02s = 20ms) y la instrucción de posicionamiento del servo que debemos introducir.

Señales PWM para posiconar servo a 0º

Señales PWM para posiconar servo a 45º

Señales PWM para posiconar servo a 90º

Señales PWM para posiconar servo a 180º

Esto llevado a un programa sería:

from microbit import *

# Establece periodo PWM para el pin0

pin0.set_analog_period(20)

while True:

pin0.write_analog(26) # 25.6 -> 0.5 ms -> 0 grados

sleep(1000)

pin0.write_analog(51) # 51.2 -> 1 ms -> 45 grados

sleep(1000)

pin0.write_analog(77) # 76.8 -> 1.5 ms -> 90 grados

sleep(1000)

pin0.write_analog(128) # 128.0 -> 2.5 ms -> 180 grados

sleep(1000)

La instrucción pin0.set_analog_period(20) configura el periodo en 20ms (50Hz), lo que significa que el pin0 estará en alto una fracción de 20ms y en bajo durante el resto del tiempo. Cada instrucción pin0.write_analog(valor) establece la posición del servo con un rango de 0 a 180º que se corresponde con 26 a 128ms. Vamos a ver como llegar a estos tiempos.

Recordemos conceptos de PWM:

- El periodo es la suma de los tiempos en estado alto y bajo:

- La frecuencia es la inversa del periodo:

- El ciclo de trabajo o Duty cycle es el tiempo en que la señal permanece en estado alto durante su periodo.

Cuando establecemos un periodo de 20ms estamos diciendo que t_H + t_L = 20ms. Este es el tiempo que la señal tiene para tomar uno de los 1024 valores posibles.

Cuando escribimos pin0.write_analog(valor) estamos estableciendo un ciclo de trabajo (DC) con el que definimos el tiempo que debe durar t_H.

valor = \dfrac{1024}{20}\cdot t_H \rightarrow \boxed{valor = 51.2 \cdot t_H}

Por otro lado sabemos que un servo 9g normalmente necesita unos pulsos de 0.5ms para posicionarse en 0º, 1.5ms para los 90º y 2.5ms para los 180º. Por lo que dando valores en la ecuación anterior podemos calcular el valor que debemos escribir en el pin0 para obtener las distintas posiciones, tal y como vemos a continuación:

45^o \rightarrow 1ms \rightarrow \boxed{valor = 51.2}

90^o \rightarrow 1.5ms \rightarrow \boxed{valor = 76.8}

135^o \rightarrow 2ms \rightarrow \boxed{valor = 102.4}

180^o \rightarrow 2.5ms \rightarrow \boxed{valor = 128}

Cualquier valor entre 25.6 y 128 nos dará una de las 1024 posiciones posibles del servomotor.

Motores paso a paso¶

Un motor paso a paso (PaP) o stepper es un dispositivo electromecánico que convierte impulsos eléctricos de corriente continua en desplazamientos angulares, lo que indica que es capaz de girar unos determinados grados en pasos, medios pasos y micropasos dependiendo de sus entradas de control. Dicho de otra forma, cuando se aplica energia a uno de sus bobinados, da un paso (se mueve un número determinado de grados) en lugar de girar de forma continúa. La ventaja principal que presentan respecto a otros motores es la precisión en el posicionamiento. Entre sus principales aplicaciones podemos citar: robots, drones, radiocontrol, impresoras de papel, impresoras 3D, Plotters, etc.

Cada paso es un ángulo de giro en grados que nos especifica el fabricante. Los motores PaP no tienen escobillas.

Principio de funcionamiento

Tipos de motores PaP

Motores paso a paso unipolares

Motores paso a paso bipolares

Control de motores PaP

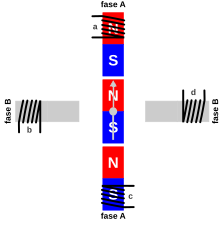

Principio de funcionamiento

Como otros motores, los PaP tienen un rotor y un estator. El estator es una parte fija (no se mueve) mientras que el rotor va montado sobre el eje a través de un rodamiento que gira siguiendo al campo magnético que se crea alrededor del estator. El estator es el elemento sobre el que se sujeta un conjunto de electroimanes, bobinas montadas en posiciones específicas alrededor del rotor. Cuando una de estas bobinas se energiza se forma un electroimán atrayendo a un imán de los montados en el rotor (denominados dientes) generando un cierto desplazamiento. A continuación se repite el proceso con la siguiente bobina girando el rotor a una nueva posición. Si vamos energizando bobinas sucesivas el motor irán dando pasos según su ángulo preestablecido por la posición de las bobinas.

La descripción anterior corresponde al movimiento en pasos completos, pero también es posible mover el motor en medios pasos, lo que divide la carrera o giro completo por 2 e incluso menos de medio paso, lo que se denominan micropasos.

Las principales características de los motores PaP son:

- Tensión de trabajo. Suele venir impreso en la carcasa del motor y se especifica en su hoja de datos. Se trata de la tensión nominal a la que trabaja el motor. Es posible superar dicha tensión para garantizar el torque, pero no se recomienda pues se fuerza al motor por calentamiento.

- Resistencia eléctrica. Es importante saberla porque determina cuanto va a consumir el motor.

- Grados por paso. Es uno de los factores mas importantes a la hora de elegir un motor paso a paso para un determinado uso. Determina el ángulo en grados que rotará el eje para cada paso completo.

Para explicar el funcionamiento de estos motores vamos a partir de un esquema simplificado como el de la figura siguiente. Se trata de un motor con un paso angular de 90º.

Esquema simplificado de motor PaP

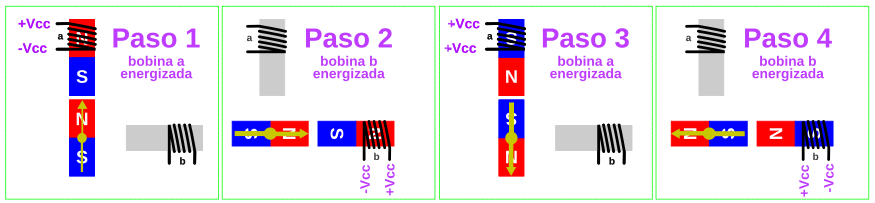

En la imagen anterior la fase A se ha dibujado para sus bobinas excitadas o energizadas, de ahí la posición del rotor. En este motor los pasos completos son de 90º. En la figura siguiente vemos el proceso de funcionamiento de un motor con sólo dos bobinas.

Funcionamiento a pasos completos de motor PaP

En el modo a pasos completos el motor gira un ángulo de 90º por lo que necesitamos 4 pasos para completar una vuelta completa de 360º.

1 \space vuelta \space= 360^o \space = \space \alpha \cdot \space pasos

360^o \space = \space 90^o \cdot \space pasos \rightarrow pasos = \dfrac{360}{90}=4

Si un motor tiene como especificación un ángulo de giro de 1.8º, el número de pasos que tiene que dar para completar una vuelta es:

360^o \space = \space 1.8^o \cdot \space pasos \rightarrow pasos = \dfrac{360}{1.8}=200

Veamos ahora el modo de trabajo de medio paso en forma gráfica:

Funcionamiento a medios pasos de motor PaP

El número de pasos para completar una vuelta es ahora:

360^o \space = \space 45^o \cdot \space pasos \rightarrow pasos = \dfrac{360}{45}=8

360^o \space = \space 0.9^o \cdot \space pasos \rightarrow pasos = \dfrac{360}{0.9}=400

Existe un último modo de funcionamiento denominado micropasos o microstep, en el que el paso se divide en secciones mas cortas que el medio paso con una relación de división máxima de 256

Tipos de motores PaP

Existen tres tipos de motores PaP:

- De reluctancia variable. Tienen un rotor multipolar de hierro y un estátor devanado, que puede estar laminado. Rota cuando el (o los) diente(s) más cercano(s) del rotor es (o son) atraído(s) a la(s) bobina(s) del estátor energizada(s) (obteniéndose, por lo tanto, la ruta de menor reluctancia).Son motores de respuesta muy rápida pero a cambio permiten muy poca inercia en la carga. Con los devanados no energizados el par estático es cero.

- De imán permanente. Pueden tener un par distinto de cero cuando el motor no está energizado. El ángulo de rotación viene determinado por el número de polos del estátor.

- Hibridos. Tienen varios dientes en el estator y en el rotor con un imán concéntrico. Su configuración es una mezcla entre los de reluctancia variable y los de imán permanente. Son de alta precisión y par elevado, pudiéndose configurar para pasos angulares de 1.8º.

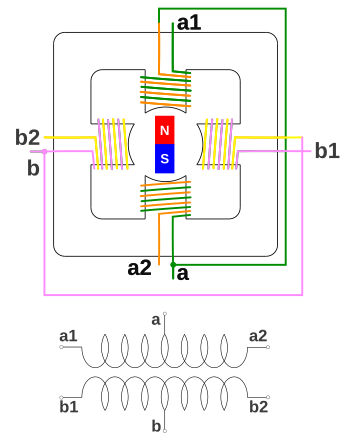

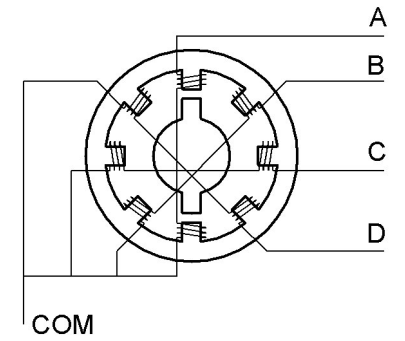

Motores paso a paso unipolares

Son fáciles de controlar gracias a sus devanados duplicados, lo que significa que en cada eje del estator se han devanado dos bobinas unidas por sus extremos opuestos, de forma que cada una genera un campo magnético contrario a la otra. Aunque el concepto sea similar al de una sola bobina con punto medio, en realidad no lo es porque dichas bobinas (cuando hablamos de doble bobina) no se energizan nunca al mismo tiempo. En la figura siguiente vemos esquematizado el bobinado de un motor unipolar.

Esquema de bobinado de motor PaP unipolar

Los terminales a y b representan la unión de los puntos medios de las bobinas y es lo que alimentaremos con positivo de forma que el circuito de control simplemente va poniendo secuencialmente a masa los bobinados.

En la siguiente animación se aprecia el funcionamiento del motor.

Funcionamiento a medios pasos de motor PaP unipolar

Animación obtenida de Solectro

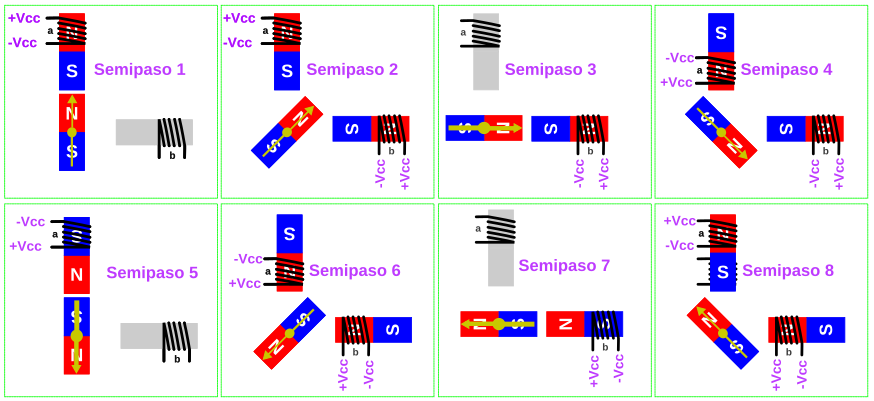

La secuencia de excitación para manejar motores PaP unipolares pueden ser de tres tipos diferentes. En todos los casos, una vez alcanzado el paso final, las secuencias empiezan por el paso 1. La inversión de giro consiste simplemente en ejecutar las secuencias a la inversa.

- Secuencia normal. Es la recomendada y en ella el motor avanza un paso cada vez. Con ella se obtienen un torque y retención elevados.

| Paso | a1 | b1 | a2 | b2 |

|---|---|---|---|---|

| 1 | 1 | 1 | 0 | 0 |

| 2 | 0 | 1 | 1 | 0 |

| 3 | 0 | 0 | 1 | 1 |

| 4 | 1 | 0 | 0 | 1 |

- Secuencia de paso completo wave drive. Solamente se activa una de las bobinas brin dando un funcionamiento mas suave. El torque y la retención son menores que en el caso anterior.

| Paso | a1 | b1 | a2 | b2 |

|---|---|---|---|---|

| 1 | 1 | 0 | 0 | 0 |

| 2 | 0 | 1 | 0 | 0 |

| 3 | 0 | 0 | 1 | 0 |

| 4 | 0 | 0 | 0 | 1 |

- Secuencia de medio paso. Para conseguir los medios pasos lo que se hace es activar primero dos bobinas, después solamente una y así sucesivamente.

| Paso | a1 | b1 | a2 | b2 | Comentario |

|---|---|---|---|---|---|

| 1 | 1 | 0 | 0 | 0 | Semipaso |

| 2 | 1 | 1 | 0 | 0 | Paso completo |

| 3 | 0 | 1 | 0 | 0 | Semipaso |

| 4 | 0 | 1 | 1 | 0 | Paso completo |

| 5 | 0 | 0 | 1 | 0 | Semipaso |

| 6 | 0 | 0 | 1 | 1 | Paso completo |

| 7 | 0 | 0 | 0 | 1 | Semipaso |

| 8 | 1 | 0 | 0 | 1 | Paso completo |

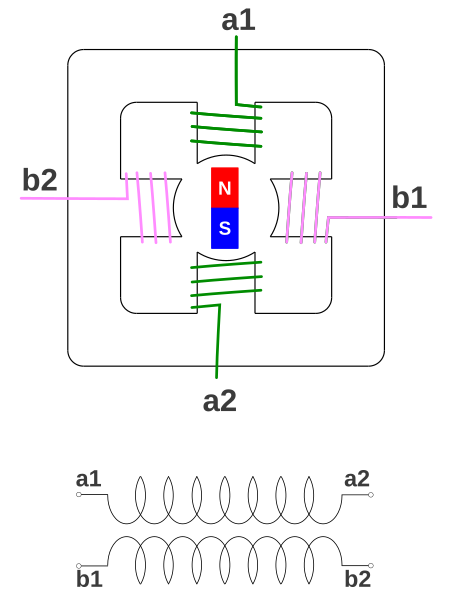

Motores paso a paso bipolares

No tienen el doble bobinado de los unipolares son motores de menor peso. Requieren de circuitos de control mas sofisticados, pero esto no es ningún problema pues existen multitud de drivers para los mismos. Su configuración requiere que las bobinas reciban corriente en uno u otro sentido y no solo un encendido/apagado. Requieren por lo tanto de un puente en H.

Esquema de bobinado de motor PaP bipolar

En la siguiente animación se aprecia el funcionamiento del motor.

Funcionamiento de motor PaP bipolar

Animación obtenida de Solectro

La secuencia de control del motor es la siguiente:

| Paso | A+ (b2) | A- (b1) | B+ (a2) | B- (a1) |

|---|---|---|---|---|

| 1 | +V | -V | +V | -V |

| 2 | +V | -V | -V | +V |

| 3 | -V | +V | -V | +V |

| 4 | -V | +V | +V | -V |

Control de motores PaP

Vamos a basar las explicaciones del funcionamiento en un motor PaP muy popular, de bajo coste, el motor Paso a Paso 28BYJ-48 que suele acompañarse del driver ULN2003, que es un array de transistores Darlington (un par de transistores bipolares colocados juntos y que se manejan como uno único), que soporta hasta 500 mA y que dispone de un conector para el motor y de unos pines (IN1 – IN4) para conectar a la placa de control.

Motor Paso a Paso 28BYJ-48 y driver ULN2003

Como ya hemos visto, un motor PaP no funciona con solo aplicarle energia, sino que además hay que energizar los devanados en el orden correcto.

En motores sin escobillas, como los PaP, la conmutación del devanado se realiza mediante sistemas electrónicos denominados controladores o drivers. Lo que hace el controlador es asegurar que los devanados se accionan en el orden correcto.

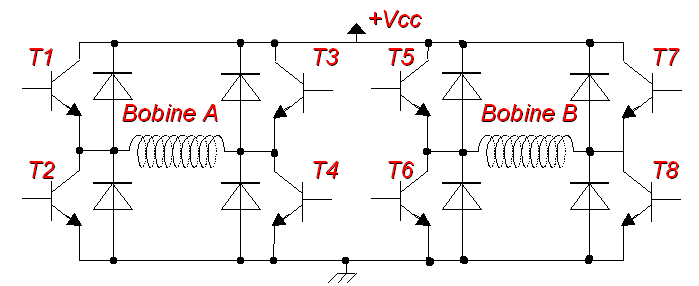

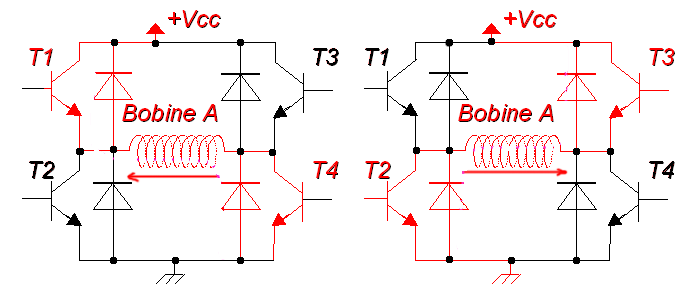

Si hablamos de motores PaP bipolares se hace necesario conmutar los terminales entre los polos de alimentación, por lo que se necesita un puente en H para su control. A continuación reproducimos el contenido de wikipedia sobre el control de las bobinas en un bipolar con puente en H.

Si se activan T1 y T4, permiten la alimentación en un sentido; si cambiamos el sentido de la alimentación activando T2 y T3, cambiaremos el sentido de alimentación y el sentido de la corriente, donde las direcciones de la corriente las determinan los diodos.

Topología de "puente en H" para las bobinas A y B

Variación de la alimentación de corriente de la bobina A según los transistores T1, T2, T3, T4

La velocidad de rotación viene definida por la ecuación:

N = 60 \cdot \dfrac{f}{n}

Donde:

- f: frecuencia del tren de impulsos

- n: número de polos que forman el motor

Si bien hay que decir que para estos motores, la máxima frecuencia admisible suele estar alrededor de los 625 Hz, en caso de que la frecuencia de pulsos sea demasiado elevada, el motor puede reaccionar en alguna de las siguientes maneras:

- No realizar ningún movimiento en absoluto.

- Comenzar a vibrar pero sin llegar a girar.

- Girar erráticamente.

- Girar en sentido opuesto.

- Perder potencia

Los motores paso a paso son dispositivos de control de bucle abierto que convierten una señal de pulsos en un desplazamiento angular o lineal. En condiciones de no sobrecarga, la velocidad del motor y la ubicación de los topes depende únicamente de la frecuencia de la señal de impulsos y del número de impulsos, y no se ve afectada por cambios en la carga, como ocurre con un motor de corriente continua.

El motor Paso a Paso 28BYJ-48 es unipolar con las siguientes características extraidas de su datasheet:

- Tensión nominal: entre 5V y 12 V.

- Fases: 4.

- Resistencia: 50 Ω.

- Par motor: 34 Newton/metro que son unos 0,34 Kg por cm.

- Consumo: unos 55 mA.

- Pasos por vuelta: 4.

- Reductora: 1/64.

- Ángulo de paso: 5.625°/64.

Vemos que el motor es de 4 pasos u 8 medios pasos por vuelta y que tiene una reductora de 1/64 por lo que necesitamos 8 * 64 = 512 pulsos para dar una vuelta completa a medios pasos o 4 * 64 = 256 pulsos a pasos completos.

El diagrama esquemático de las bobinas del motor es:

Diagrama esquemático del 28BYJ-48

La carcasa exterior del motor es el estator y en el interior del estator está el rotor. Hay un número específico de bobinas individuales, por lo general un múltiplo entero del número de fases que tiene el motor. El rotor (o eje de salida) del motor paso a paso está conectado a un conjunto de engranajes de reducción de velocidad con relación 1/64.

Si realizamos una secuencia de excitación de las bobinas que sea A -> B -> C -> D -> A ->... el motor gira en sentido horario a pasos completos. Si la secuencia es A -> AB -> B -> BC -> C -> CD -> D -> DA -> A ->... el motor gira en sentido horario a medios pasos. Si invertimos la secuencia de excitación el motor gira en sentido antihorario.

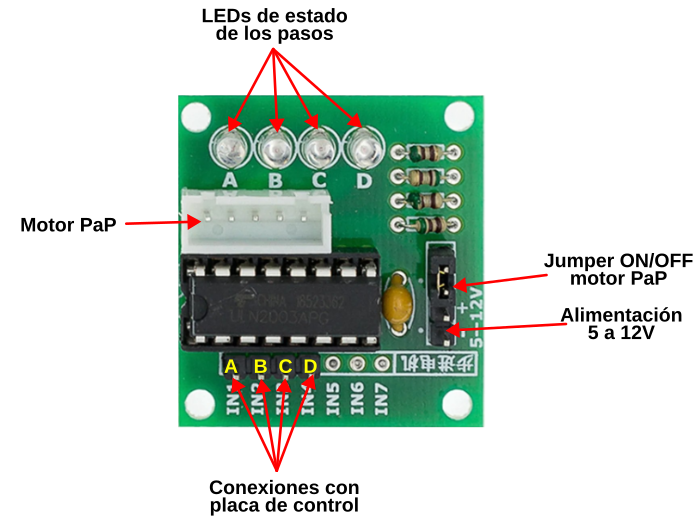

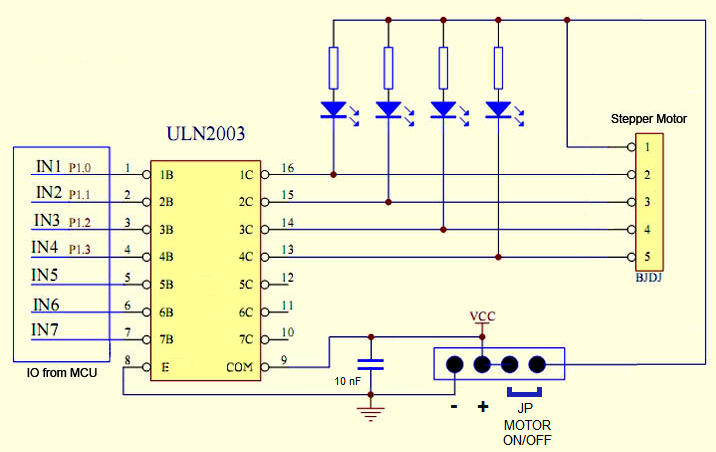

La placa de control que incorpora el controlador ULN2003 proporciona una interfaz de accionamiento directo entre el microcontrolador y el motor paso a paso. La placa dispone de 4 entradas para la conexión a nuestro microcontrolador, conexión para fuente de alimentación externa del motor paso a paso, y un puente ON/OFF, una conexión directa del motor paso a paso en el conector y 4 LEDs para indicar el estado de las bobinas del motor paso a paso.

Placa de control ULN2003

Se necesitan 4096 pasos para girar el husillo o eje 360°. Es imposible apreciar un solo paso. Para realizar pruebas, se aconseja poner un distintivo en el eje del motor para apreciar que está girando. Un trozo de cinta asilante a modo de banderola puede valer.

Recordemos que 1 \space vuelta = \space360^o\space= \alpha \cdot pasos y que el datasheet nos indica que el Ángulo de paso (\alpha en nuestro caso) es de 5.625°/64. Con estos datos podemos decir que:

pasos = \dfrac{360}{\alpha}=\dfrac{360}{\dfrac{5.625}{64}}=4096 \space pasos

Una vez cableados los pines GPIO a la placa es fácil probar la interfaz, basta poner el pin GPIO a nivel alto y el LED correspondiente de la placa se iluminará. Si se pone a nivel bajo el LED se apagará.

Una conexión típica puede ser la siguiente:

| Pin | Pin placa driver | Código | Color |

|---|---|---|---|

| P0 | IN1 | A | Azul |

| P1 | IN2 | B | Rosa |

| P2 | IN3 | C | Amarillo |

| P3 | IN4 | D | Naranja |

| Vcc | + | ||

| GND | - |

Los siguientes códigos definen los comandos de paso:

-

8 pasos: A –> AB –> B –> BC –> C –> CD –> D –> DA

-

4 pasos: AB –> BC –> CD –> DA (aplicación habitual)

| Paso | Comando | IN1 | IN2 | IN3 | IN4 |

|---|---|---|---|---|---|

| A | 0x1 | 0 | 0 | 0 | 1 |

| AB | 0x3 | 0 | 0 | 1 | 1 |

| B | 0x2 | 0 | 0 | 1 | 0 |

| BC | 0x6 | 0 | 1 | 1 | 0 |

| C | 0x4 | 0 | 1 | 0 | 0 |

| CD | 0xC | 1 | 1 | 0 | 0 |

| D | 0x8 | 1 | 0 | 0 | 0 |

| DA | 0x9 | 1 | 0 | 0 | 1 |

El esquema de la placa de control es el siguiente:

Esquema placa de control ULN2003

Magnetómetro y acelerómetro¶

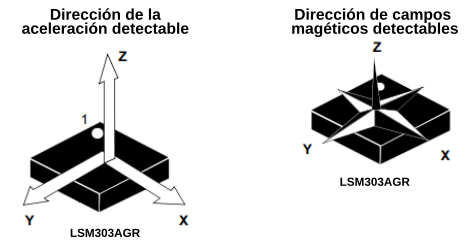

La placa BBC micro:bit lleva incorporado un LSM303AGR que es un módulo brújula ultracompacto de alto rendimiento: acelerómetro y magnetómetro. El acelerómetro es capaz de detectar dirección del movimiento en tres ejes y el magnetómetro es capaz de detectar campos magnéticos en tres direcciones.

Direcciones de detección de LSM303AGR

Magnetómetro¶

Medir el campo magnético en tes direcciones es posible en dispositivos como la micro:bit por la propiedad que tienen los semiconductores denominada "Efecto Hall". En la entrada Efecto Hall de la wikipedia está descrito con detalle el efecto.

Los magnetómetros se utilizan en sistemas de navegación para establecer las direcciones que deben seguir aviones y barcos.

En BBC micro:bit, la primera vez que grabamos un programa relacionado con el magnetómetro nos va a salir por pantalla el mensaje:

Tilt to Fill Screen (Inclinar para llenar la pantalla)

Una vez que desaparece el texto se ilumina un solo pixel de la pantalla y según inclinemos la micro:bit la pantalla se irá llenando. El objetivo es llenar de punto toda la pantalla. Cuando el proceso de calibración fizaliza con éxito aparece una carita sonriente en la pantalla.

En la ayuda y soporte de microbit nos explican como funciona la calibración en la entrada Calibrating the micro:bit Compass.

Lo primero que nos indican es que la brújula que incorpora micro:bit debe calibrar la primera vez que se usa para otner mediciones precisas.

La brújula micro:bit está configurada para ser utilizada en posición horizontal, igual que una brújula analógica. La calibración en el dispositivo V2 es un poco más sensible, por lo que es importante calibrar el dispositivo lentamente, desde una posición horizontal y dejar algo de tiempo una vez que el programa se está ejecutando para dejar que los valores se asienten, por ejemplo añadiendo una pausa después de que la rutina de calibración se complete y/o entre lecturas.

Una vez que carguemos un programa que intente leer la brújula, aparecerán las letras y debemos sostener la micro:bit horizontalmente e ir inclínandola sobre el punto intentando rellenar la pantalla. Una vez finalizado el proceso nuestro programa se ejecutará.

La rutina de calibración se ejecuta en segundo plano mientras las letras se desplazan por la pantalla, por lo que es posible empezar a inclinar mientras las palabras se desplazan. Esto acelera la rutina de calibración.

Consejos

- Calibrar en el entorno de uso para obtener la máxima precisión.

- Si utilizamos batería para alimentarla calibramos con la batería conectada.

- No fijar o apoyar sobre objetos metálicos por la sensibilidad a los campos magnéticos.

- Si estamos utilizando un imán con la micro:bit habrá que recalibrar entre actividades.

- El "valor máximo de campo" para el magnetómetro es de 10.000 gauss (1 Tesla). Pensemos que un imán de nevera es de alrededor de 0,001 Tesla y un imán de un altavoz alrededor de 1 Tesla.

Al flashear desde el editor MakeCode, la calibración de la brújula se almacena en la memoria, por lo que al resetear o apagar y encender la micro:bit esta reecordará la calibración porque solo se actualiza la parte del programa que cambia. Sin embargo, esta memoria se borra cuando actualizamos con un nuevo programa mediante la técnica de arrastrar y soltar, por lo que tendremos que volver a calibrarla de nuevo. MakeCode dispone de un bloque específico para calibrar.

En el editor online python.microbit y en el editor Mu la calibración de la brújula no se almacena por lo que es necesario realizar el proceso de calibración cada vez que se resetee o restablezca la alimentación de la micro:bit. Para incluir la calibración en un programa disponemos de la instrucción:

compass.calibrate()

En el video de Javier Quintana Calibración brújula microBIT publicado en youtube podemos apreciar el proceso.

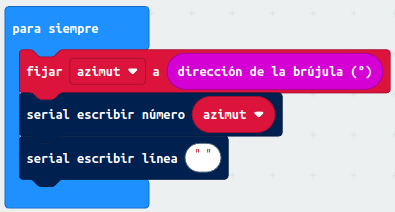

MakeCode

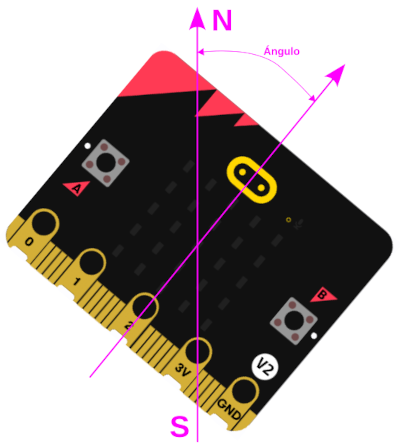

Basándonos en la definición de Azimut (o acimut) como el ángulo que forman el norte geográfico y la proyección vertical de un cuerpo sobre el horizonte del observador situado a una determinada latitud, vamos a crear un sencillo ejemplo que nos devuelva el valor del mismo ll micro:bit.

La latitud es el ángulo entre el ecuador y un punto cualquiera del planeta medido a lo largo del meridiano en el que se encuentra dicho punto.

Angulo entre el polo norte y la dirección de la micro:bit

En MakeCode tenemos el bloque  que nos da un número entre 0 y 359 según la orientación de la micro:bit.

que nos da un número entre 0 y 359 según la orientación de la micro:bit.

El programa siguiente nos calcula el ángulo que forma la micro:bit respecto al polo norte magnético con el logo como indicador de la dirección.

Ejemplo de medida de azimut

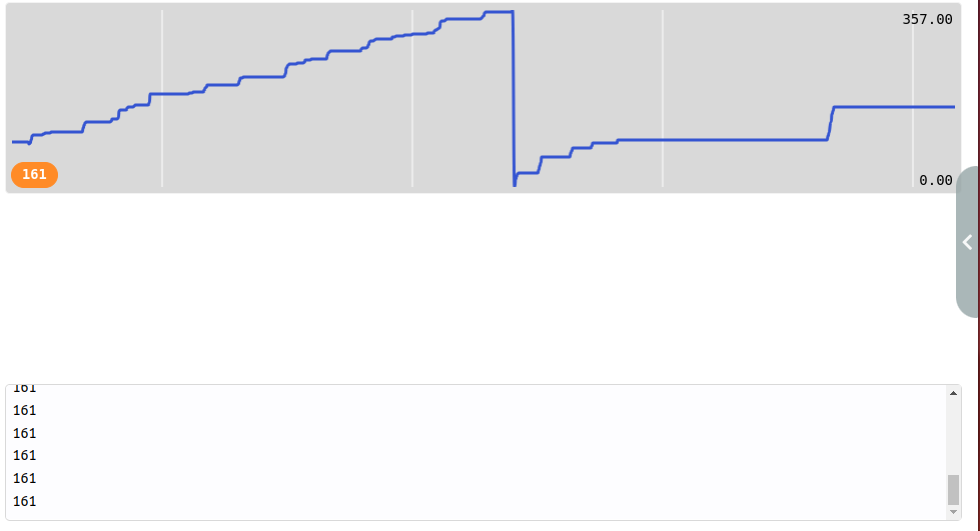

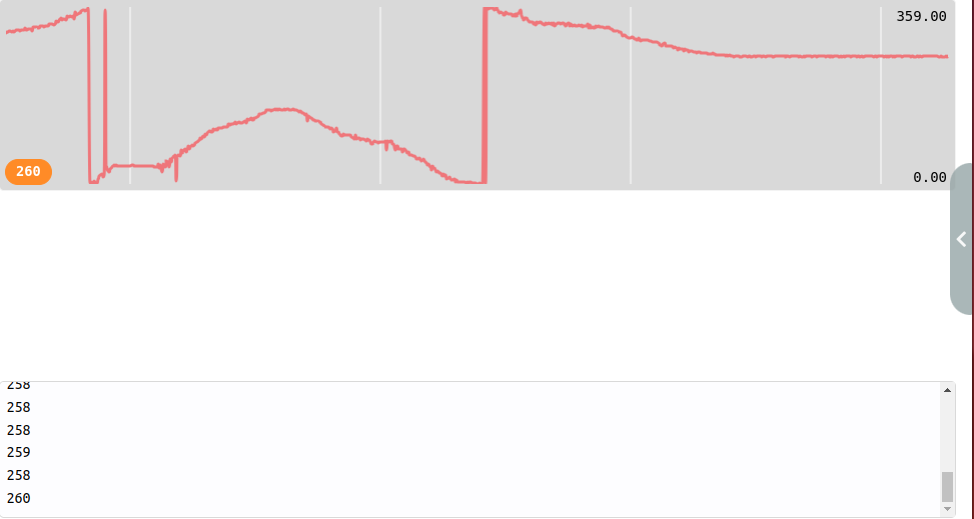

Si activamos Show data en el Simulador y movemos la aguja que simula la brújula podemos ver los datos mas o menos así:

Simulación del ejemplo de medida de azimut

Si flasheamos el programa en la micro:bit podemos ver los datos reales. Esto siempre después de realizar la calibración del magnetómetro explicada.

Datos reales del ejemplo de medida de azimut

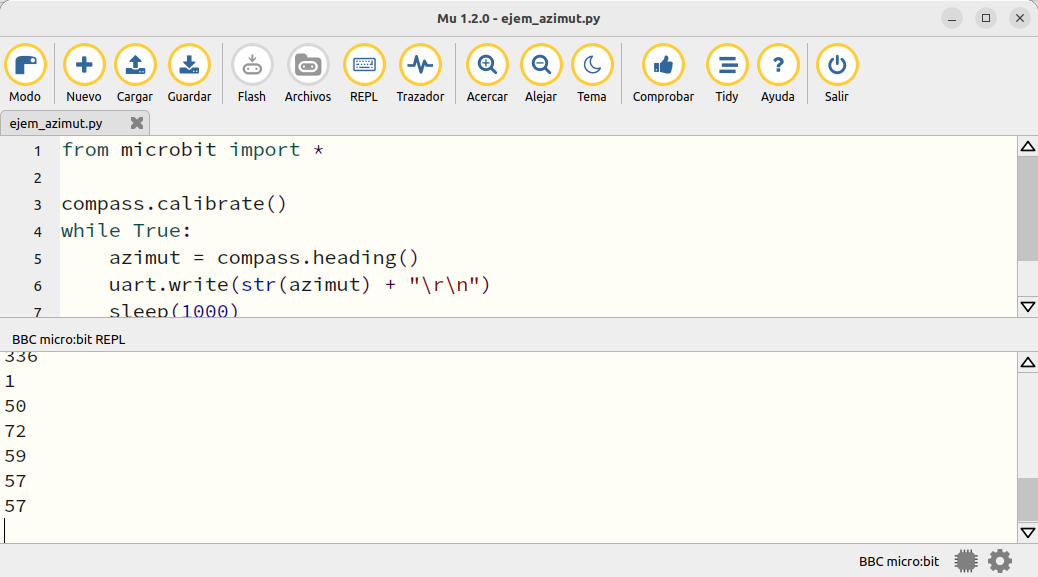

Python

Recordemos que en Python es necesario calibrar el magnetómetro antes de nada. Hacemos un programa como el siguiente:

from microbit import *

compass.calibrate()

while True:

azimut = compass.heading()

uart.write(str(azimut)+"\r\n")

sleep(1000)

Hasta que no finalicemos la calibración no entramos en el bucle while. En la imagen siguiente vemos el programa en el editor Mu junto con los resultados tras realizar la calibración.

Ejemplo de medida de azimut en Python

Acelerómetro¶

Ya dijimos al principio que el LSM303AGR incorpora también un acelerómetro, pero recordemos brevemente algunos conceptos:

- Se puede decir que la velocidad es una medida de la distancia que recorre un objeto en un tiempo dado.

- La aceleración es una medida de cómo cambia la velocidad. La aceleración es algo que estamos acostumbrados a sentir en nuestro día a día, por ejemplo cuando avanzamos con un coche o cuando frenamos, o en un autobús, o la gravedad que nos atrae al lugar en el que estamos parados.

Esto tiene su principio en la primera Ley de Newton o ley de inercia, que viene a decir que un cuerpo en reposo, permanecerá en reposo hasta que una fuerza lo haga moverse, y al contrario, un cuerpo en movimiento se mantendrá en movimiento hasta que una fuerza lo detenga.

Técnicamente es posible conseguir fabricar un condensador en el que la energia almacenada en el mismo, que depende de su geometria y de la distancia entre sus placas, pueda traducirse en saber la aceleración que tiene.

Un acelerómetro es un dispositivo capaz de medir la aceleración inercial (a = dv/dt) que sufre el componente.

La asegunda Ley de Newton o ley fundamental de la dinámica, nos indica que el cambio de movimiento es proporcional a la fuerza motriz que lo provoca, quedando descrito por su momento:

Un sensor de este tipo utiliza internamente componentes denominados MEMS (MicroElectroMechanical Systems) que son sistemas que llevan partes móviles en su interior de forma que tenemos un cuerpo sólido, en cuyo interior hay una masa sujeta por muelles al cuerpo exterior. La idea se explica mucho mejor observado la siguiente animación extraida de https://howtomechatronics.com/.

Principio de funcionamiento de un acelerómetro

Este principio aplicado a tres direcciones es lo que lleva el chip incorporado en la micro:bit, así que dependiendo de como la agitemos lo puede interpretar. Como la gravedad también influye en la separación de las placas es posible dfeterminar la orientación de la placa.

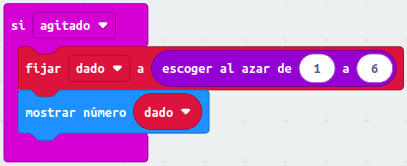

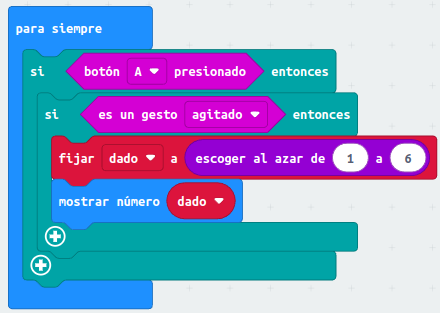

Quizá el ejemplo mas recurrente de todos los posibles aplicando el acelerómetro sea la creación de un dado electrónico consistente en que al agitar la micro:bit se muestre un número aleatorio entre 1 y 6. El programa es tan simple como vemos a continuación:

Ejemplo creación de un dado

El bloque si agitado inicia un manejador de eventos (parte del programa que se ejecutará cuando algo suceda). Este manejador funciona cuando haces un gesto (como agitar el micro:bit). A su vez gesto significa la forma en que se sostiene la micro:bit, que puede tomar como valores: agitar, logo arriba, logo abajo, pantalla arriba, pantalla abajo, inclinar a la izquierda, inclinar a la derecha, caída libre, 3g, o 6g. En inglés se denominan shake, logo up, logo down, screen up, screen down, tilt left, tilt right, free fall, 3g, or 6g.

Este mismo programa en Python sería:

from microbit import *

import random

while True:

if accelerometer.was_gesture('shake'):

dado = random.randint(1, 6)

display.clear()

display.show(dado)

Vemos el ejemplo en funcionamiento en el simulador.

Ejemplo creación de un dado

El mismo ejemplo se puede resolver a través del bloque "Is gesture" (es un gesto), así:

Ejemplo creación de un dado

Joystick¶

Joystick es una palabra que se usa en español en el argot tecnológico pero que en realidad no está reconocida por el diccionario de la Real Academia de la Lengua. Su principio de funcionamiento está basado en el del potenciómetro giratorio visto en Componentes discretos. Se podría traducir por palanca de control.

Un joystick es un tipo de sensor de posición que se utiliza habitualmente en videojuegos y mandos a distancia. Existen dos tipos de joystick, los analógicos y los digitales. Estos últimos mas conocidos como joypad que see controlan mediante una pequeña cruz que permite definir las direcciones: arriba, abajo, izquierda y derecha. Existen modelos avanzados que incluyen multitud de botones y que incluso pueden funcionar por radiofrecuencia y estar dotados de elementos que permitan recibir sensaciones como por ejemplo una vibración en caso de choque.

Controlador Dualsense inalámbrico para PS5

Nosotros vamos a utilizar un joystick analógo, que es un dispositivo más tradicional, que cuenta con una palanca para posicionamiento constante. Puede moverse libremente a lo largo de dos ejes: uno vertical y uno horizontal (X y/o Y) al mismo tiempo (normalmente se utiliza para controlar la dirección en un plano bidimensional). Suelen disponer de una tercera dirección presionando hacia abajo (eje Z), que en realidad es un interruptor.

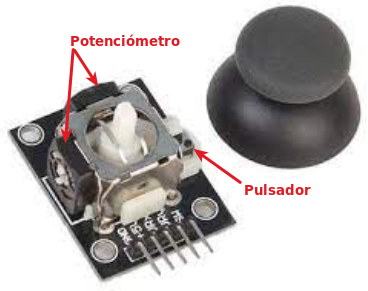

Joystick analógico

Internamente un joystick está formado por un sistema de balancín con dos ejes ortogonales acoplados a dos potenciómetros giratorios colocados a 90 grados uno respecto del otro, consiguiendo de esta manera detectar los cambios de dirección respecto de dos ejes simultáneamente. Dichos potenciómetros realizan la medición de la posición de la palanca en ambos ejes.

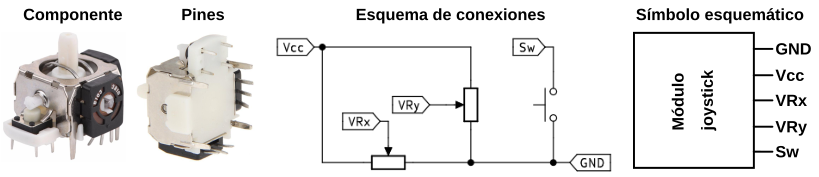

Son elementos que se comercializan como tales o bien en una placa donde se realizan las conexiones correspondientes al esquemático siguiente para convertirlo en un dispositivo de cinco pines.

Esquema conexiones joystick analógico

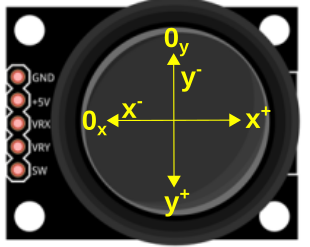

El dispositivo que vamos a utilizar tiene el orden de pines de la figura siguiente, en la que además se han marcado las direcciones de los ejes respecto al punto central de reposo en el que el valor será aproximadamente la mitad del rango 0-1023. En la figura se muestra también la posición cero de ambos ejes.

Joystick analógico, posiciones

Hacer funcionar el dispositivo con micro:bit requiere de una placa de expansión para conectar VRx y VRy a pines analógicos. El pulsador debemos conectarlo a una alimentación positiva mediante una resistencia para no hacer cortocircuito.